- ಎಪಾಕ್ಸಿ ರಾಳಗಳು ಮತ್ತು ಇತರ ಪಾಲಿಮರ್ಗಳನ್ನು ಆಧರಿಸಿದ ಸಂಯೋಜನೆಗಳು (ಎಲಾಕೋರ್, ಟೆಕ್ನೋಪ್ಲಾಸ್ಟ್, ಕ್ರಾಸ್ಕೊ)

- ಕಾಂಕ್ರೀಟ್ನ ಸೀಲಿಂಗ್ ಮತ್ತು ಇಂಜೆಕ್ಷನ್

- ಪಥಗಳು, ಕುರುಡು ಪ್ರದೇಶಗಳಲ್ಲಿ ಮತ್ತು ಕೃತಕ ಕಲ್ಲಿನಿಂದ ಮಾಡಿದ ಅಲಂಕಾರಿಕ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳು

- ಬಾವಿಗಳಿಗೆ ರೆಡಿಮೇಡ್ ಹೈಡ್ರಾಲಿಕ್ ಸೀಲ್: ಅದನ್ನು ಹೇಗೆ ಬಳಸುವುದು

- ಕಾಂಕ್ರೀಟ್ ಹಾನಿ ಮತ್ತು ಕಾರಣಗಳು ಯಾವುವು

- ದುರಸ್ತಿ ತಂತ್ರಜ್ಞಾನ

- ಪೂರ್ವಸಿದ್ಧತಾ ಕೆಲಸ

- ಪರಿಹಾರ ತಯಾರಿಕೆ

- ಫಾರ್ಮ್ವರ್ಕ್ನೊಂದಿಗೆ ದೊಡ್ಡ ದೋಷದ ನಿರ್ಮೂಲನೆ

- ಸಂಯೋಜಿತ ಸಂಯುಕ್ತಗಳೊಂದಿಗೆ ದುರಸ್ತಿ ಮಾಡಿ

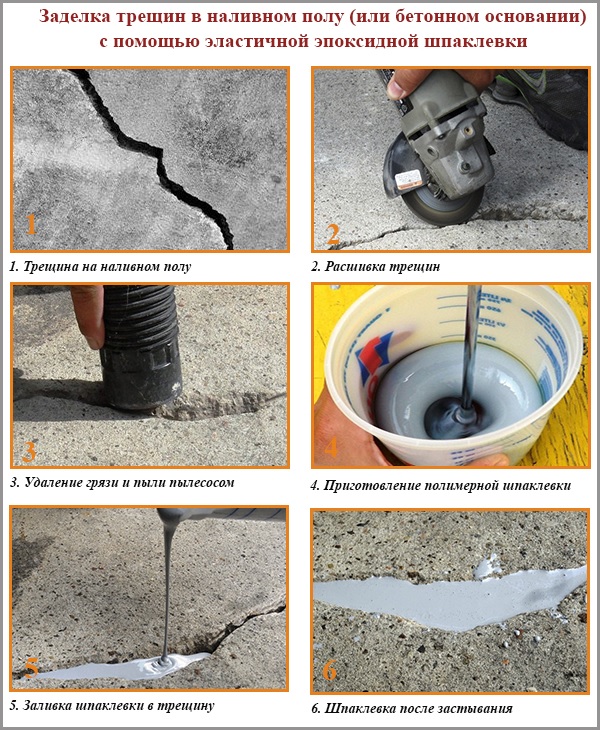

- ಬಿರುಕುಗಳು, ದ್ರವ ಸಂಯೋಜನೆ, ಭರ್ತಿ ಮತ್ತು ಚುಚ್ಚುಮದ್ದಿನ ನಿರ್ಮೂಲನೆ

- ಥಿಕ್ಸೊಟ್ರೊಪಿಕ್ ಟಾರ್ಕ್ವೆಟಿಂಗ್ ವಿಧಾನ

- ಸಮತಲ ಮತ್ತು ಲಂಬ ಮೇಲ್ಮೈಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಸೀಲಿಂಗ್ ಬಿರುಕುಗಳು, ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಗಾರೆ

- ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ದೊಡ್ಡ ಬಿರುಕುಗಳು

- ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಮುಚ್ಚುವ ಸಾಧನ

- ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳು ಮತ್ತು ಇತರ ದೋಷಗಳ ವಿಧಗಳು

- ಇಂಜೆಕ್ಷನ್

- ಸೀಲಿಂಗ್

- ಕಾಂಕ್ರೀಟ್ ಹಾನಿ ವರ್ಗೀಕರಣ

- ಬಿರುಕುಗಳ ವಿಧಗಳು ಮತ್ತು ಅವುಗಳ ರಚನೆಯ ಕಾರಣಗಳು

- ಲಂಬವಾದ

- ಸಮತಲ

- ಮೂಲಕ

- ಕುಗ್ಗಿಸು

- ಲೆವೆಲಿಂಗ್ ಹಾನಿ

- ಮುಖ್ಯ ಕಾರಣಗಳ ಬಗ್ಗೆ ಇನ್ನಷ್ಟು

- ದೋಷಗಳ ದೀರ್ಘಕಾಲೀನ ದುರಸ್ತಿ

- ಅತ್ಯುತ್ತಮ ಎಪಾಕ್ಸಿ ಸಂಯುಕ್ತಗಳು

- ಉಂಗುರಗಳ ನಡುವಿನ ಬಾವಿಯಲ್ಲಿ ಸ್ತರಗಳನ್ನು ಹೇಗೆ ಮುಚ್ಚುವುದು

ಎಪಾಕ್ಸಿ ರಾಳಗಳು ಮತ್ತು ಇತರ ಪಾಲಿಮರ್ಗಳನ್ನು ಆಧರಿಸಿದ ಸಂಯೋಜನೆಗಳು (ಎಲಾಕೋರ್, ಟೆಕ್ನೋಪ್ಲಾಸ್ಟ್, ಕ್ರಾಸ್ಕೊ)

ಅಂತಹ ವಸ್ತುಗಳನ್ನು ವಿವಿಧ ರೀತಿಯ ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಇಂಜೆಕ್ಷನ್ ಕೆಲಸಕ್ಕಾಗಿ ವಿವಿಧ ರೀತಿಯ ಪ್ರಭಾವಗಳಿಂದ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ರಕ್ಷಿಸಲು (ಪಾಲಿಯುರೆಥೇನ್, ಅಕ್ರಿಲೇಟ್, ಎಪಾಕ್ಸಿ). ಕಠಿಣ, ಅರೆ-ಕಟ್ಟುನಿಟ್ಟಾದ, ಸ್ಥಿತಿಸ್ಥಾಪಕ ಪರಿಹಾರಗಳನ್ನು ಕೆಲಸಕ್ಕೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ.

ಪಾಲಿಮರ್ ವಸ್ತುಗಳಿಗೆ ತಯಾರಿಕೆ ಮತ್ತು ಪ್ರೈಮಿಂಗ್ ಅಗತ್ಯವಿರುತ್ತದೆ. ನಯವಾದ ಸ್ಪಾಟುಲಾ ಅಥವಾ ಪಾಲಿಮೈಡ್ ರೋಲರುಗಳೊಂದಿಗೆ ಅಥವಾ ವಿಶೇಷ ಇಂಜೆಕ್ಷನ್ ಉಪಕರಣಗಳೊಂದಿಗೆ ಅಪ್ಲಿಕೇಶನ್ ಅನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ.

ರಿಪೇರಿ ಅಕ್ರಿಲೇಟ್ ಸಂಯೋಜನೆಗಳನ್ನು ಬಿರುಕುಗಳು, ಚಿಪ್ಸ್ ಅನ್ನು ಮುಚ್ಚಲು ಬಳಸಲಾಗುತ್ತದೆ, ಶಕ್ತಿ ಹೆಚ್ಚಿಸಲು, ಬೇಸ್ನ ಜಲನಿರೋಧಕತೆ. ಸಕಾರಾತ್ಮಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೆಚ್ಚಿಸಲು, ನೀವು ಅದನ್ನು ಸ್ಫಟಿಕ ಮರಳಿನಿಂದ ತುಂಬಿಸಬಹುದು.

ಕಾಂಕ್ರೀಟ್ನ ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಪುನಃಸ್ಥಾಪಿಸಲು, ಅಂಟಿಕೊಳ್ಳುವ ಪದರವನ್ನು ರಚಿಸಲು ಮತ್ತು ಬಿರುಕುಗಳನ್ನು ಸರಿಪಡಿಸಲು ಅಗತ್ಯವಿರುವ ಸಂದರ್ಭಗಳಲ್ಲಿ ಎರಡು-ಘಟಕ ಎಪಾಕ್ಸಿ ಸಂಯುಕ್ತಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಎರಡು-, ಮೂರು-ಘಟಕ ಪಾಲಿಯುರೆಥೇನ್ ಸೋರಿಕೆಯನ್ನು ಸ್ಥಳೀಕರಿಸುವಲ್ಲಿ ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ, ನೀರಿನ ಹರಿವನ್ನು ತಡೆಯುತ್ತದೆ.

ಅಪ್ಲಿಕೇಶನ್ ವ್ಯಾಪ್ತಿ: ಕೈಗಾರಿಕಾ ಮತ್ತು ನಾಗರಿಕ ಉದ್ದೇಶಗಳಿಗಾಗಿ ಕಾಂಕ್ರೀಟ್ ಮಹಡಿಗಳ ದುರಸ್ತಿ, ಗೋದಾಮುಗಳು, ಗ್ಯಾರೇಜುಗಳು, ಕಾರ್ಯಾಗಾರಗಳು, ಹ್ಯಾಂಗರ್ಗಳು, ಇತ್ಯಾದಿ.

ಪ್ರಯೋಜನಗಳು:

ಪ್ರಯೋಜನಗಳು:

- ರಾಸಾಯನಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಪ್ರತಿರೋಧದ ಹೆಚ್ಚಿನ ದರಗಳು;

- ಹೆಚ್ಚಿನ ಉಡುಗೆ ಪ್ರತಿರೋಧ;

- ಅಗ್ನಿ ಸುರಕ್ಷತೆ;

- ಬೇಸ್ಗೆ ಉತ್ತಮ ಅಂಟಿಕೊಳ್ಳುವಿಕೆ;

- ಜಲನಿರೋಧಕ, ಜಲನಿರೋಧಕ.

ನ್ಯೂನತೆಗಳು:

ಕಡಿಮೆ ಕಾರ್ಯಸಾಧ್ಯತೆ.

ವಿಶೇಷಣಗಳು

| ಕಾರ್ಯಸಾಧ್ಯತೆ | 30 ನಿಮಿಷಗಳು |

| ಕ್ಯೂರಿಂಗ್ ಸಮಯ | 24 ಗಂಟೆಗಳು |

| ಕಾಂಕ್ರೀಟ್ಗೆ ಅಂಟಿಕೊಳ್ಳುವಿಕೆ | 1.5 MPa ಗಿಂತ ಹೆಚ್ಚು |

| ಬಳಕೆ | 200-300 ಗ್ರಾಂ/ಚ.ಮೀ. |

ಕಾಂಕ್ರೀಟ್ನ ಸೀಲಿಂಗ್ ಮತ್ತು ಇಂಜೆಕ್ಷನ್

ದೋಷಗಳನ್ನು ತೊಡೆದುಹಾಕಲು ಹೆಚ್ಚಾಗಿ ಬಳಸುವ ವಿಧಾನಗಳಲ್ಲಿ ಒಂದನ್ನು ಸೀಲಿಂಗ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ, ಎರಡನೆಯದು ಇಂಜೆಕ್ಷನ್. ಅವರನ್ನು ಅತ್ಯಂತ ವೃತ್ತಿಪರ ಎಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಪರಿಣಾಮವನ್ನು ಹೊಂದಿದೆ. ಆದರೆ ಅದನ್ನು ಬಳಸಲು, ನೀವು ಕೆಲವು ಕೆಲಸದ ಕೌಶಲ್ಯಗಳನ್ನು ಹೊಂದಿರಬೇಕು.ಈ ವಿಧಾನವು ಹೆಚ್ಚು ದುಬಾರಿಯಾಗಿದೆ, ಆದರೆ ಫಲಿತಾಂಶಗಳು ಆಕರ್ಷಕವಾಗಿವೆ. ಕಾರ್ಯವಿಧಾನವನ್ನು ಈ ಕೆಳಗಿನಂತೆ ನಡೆಸಲಾಗುತ್ತದೆ: ಪಾಲಿಮರ್ಗಳ ವಿಶೇಷ ಸಂಯುಕ್ತಗಳು ಅಥವಾ ಸೇರ್ಪಡೆಗಳೊಂದಿಗೆ ಸಿಮೆಂಟ್ ಮಿಶ್ರಣಗಳನ್ನು ಒತ್ತಡದಲ್ಲಿ ರೂಪುಗೊಂಡ ಸ್ತರಗಳು, ಖಾಲಿಜಾಗಗಳು, ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿನ ಬಿರುಕುಗಳಿಗೆ ಪಂಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅವರು ಜಾಗವನ್ನು ತ್ವರಿತವಾಗಿ ತುಂಬಲು ಸಮರ್ಥರಾಗಿದ್ದಾರೆ, ನಂತರ ಅವರು ಗಟ್ಟಿಯಾಗುತ್ತಾರೆ.

ಮತ್ತೊಂದು ವಿಧಾನವನ್ನು ಕ್ರ್ಯಾಕ್ ಸೀಲಿಂಗ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಮೊದಲಿಗೆ, ಕುಳಿಯನ್ನು ಕುಸಿಯುತ್ತಿರುವ ಕಾಂಕ್ರೀಟ್ ಕಣಗಳಿಂದ ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು. ನಂತರ ಜಾಗವನ್ನು ಉಳಿ ಜೊತೆ ಟ್ಯಾಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ಕಾಂಕ್ರೀಟ್ನ ಹೆಚ್ಚುವರಿ ಪದರವನ್ನು ಕ್ರ್ಯಾಕ್ನಿಂದ 300 ಮಿಮೀ ಮೇಲಕ್ಕೆ ತೆಗೆದುಹಾಕಬೇಕು ಮತ್ತು ಅದೇ - ಕೆಳಗೆ. ಸಂಸ್ಕರಿಸಿದ ನಂತರ, crumbs ಮತ್ತು ಧೂಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಸೈಟ್ನಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ತಯಾರಾದ ದುರಸ್ತಿ ಸಂಯೋಜನೆಯನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ಇದನ್ನು ಬೇಯಿಸಲಾಗಿದೆ ಮರಳು ಮತ್ತು ಸಿಮೆಂಟ್ ದ್ರಾವಣದಿಂದಅಲ್ಲಿ ಪಾಲಿಮರಿಕ್ ಘಟಕಗಳನ್ನು ಸೇರಿಸುವುದು. ಈ ಸಂಯೋಜನೆಯಲ್ಲಿ ಎಪಾಕ್ಸಿ ರಾಳವನ್ನು ಬಳಸಬಹುದು. ಸಂಸ್ಕರಿಸಿದ ಮೇಲ್ಮೈ ಕೊನೆಯ ಹಂತವನ್ನು ಪಾಲಿಯುರೆಥೇನ್ ಸೀಲಾಂಟ್ನಿಂದ ಮುಚ್ಚಲಾಗುತ್ತದೆ.

ಪಥಗಳು, ಕುರುಡು ಪ್ರದೇಶಗಳಲ್ಲಿ ಮತ್ತು ಕೃತಕ ಕಲ್ಲಿನಿಂದ ಮಾಡಿದ ಅಲಂಕಾರಿಕ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳು

ಹೆಚ್ಚಾಗಿ, ಕಾಂಕ್ರೀಟ್ ಲೇಪನದ ಸಾಕಷ್ಟು ದಪ್ಪ, ಅಗತ್ಯವಾದ ತಾಂತ್ರಿಕ ಅಂತರಗಳ ಅನುಪಸ್ಥಿತಿ ಅಥವಾ ಅವುಗಳ ತಪ್ಪಾದ ಸ್ಥಳ, ಕಳಪೆ-ಗುಣಮಟ್ಟದ ಬೇಸ್ ಮತ್ತು ತಪ್ಪಾದ ಅನುಪಾತದ ಸಂದರ್ಭದಲ್ಲಿ ಉದ್ಯಾನ ಮಾರ್ಗಗಳು, ಆಟದ ಮೈದಾನಗಳು ಮತ್ತು ಮನೆಯ ಸಮೀಪವಿರುವ ಕುರುಡು ಪ್ರದೇಶಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ ಬಿರುಕುಗಳು ಸಂಭವಿಸುತ್ತವೆ. ಸಿಮೆಂಟ್ ಮಿಶ್ರಣದ ಪದಾರ್ಥಗಳು.

ಮತ್ತೊಮ್ಮೆ, ಲೆಕ್ಕಾಚಾರದಲ್ಲಿ, ಮೊದಲನೆಯದಾಗಿ, ಸೈಟ್ನಲ್ಲಿನ ಮಣ್ಣಿನ ಗುಣಲಕ್ಷಣಗಳನ್ನು (ಚಪ್ಪಡಿಗಳು ಮತ್ತು ಅಡಿಪಾಯಗಳಿಗೆ), ಹವಾಮಾನದ ಅಂಶಗಳು ಮತ್ತು ಅಲಂಕಾರಿಕ ಮೇಲ್ಮೈಗೆ ಅಗತ್ಯತೆಗಳನ್ನು (ಸಣ್ಣ ವಾಸ್ತುಶಿಲ್ಪಕ್ಕಾಗಿ) ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ ಎಂದು ನೆನಪಿಸಿಕೊಳ್ಳಬೇಕು. ರೂಪಗಳು).

ಹಿಂದಿನದಕ್ಕೆ, ಬಿರುಕುಗಳ ರಚನೆಗೆ ಮುಖ್ಯ ಕಾರಣವೆಂದರೆ ಕಾಂಕ್ರೀಟ್ ಚಪ್ಪಡಿ ಅಥವಾ ಬ್ಲಾಕ್ನ ತಲಾಧಾರದ ಅಸಮ ಕುಗ್ಗುವಿಕೆ.ಸಾಮಾನ್ಯ ಕಾಂಕ್ರೀಟ್ ಬಾಗುವಲ್ಲಿ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವುದಿಲ್ಲವಾದ್ದರಿಂದ, ವಿರೂಪ ಸಂಭವಿಸಿದಾಗ, ಕಾಂಕ್ರೀಟ್ ರಚನೆಯು ಬಿರುಕು ಬಿಡುತ್ತದೆ.

ಎರಡನೆಯದಕ್ಕೆ, ಒಂದು ಪ್ರಮುಖ ಅಂಶವೆಂದರೆ ನಿಖರವಾದ ಡೋಸೇಜ್ ಮತ್ತು ತಾಂತ್ರಿಕ ಕಾರ್ಯಾಚರಣೆಗಳ ನಿಖರವಾದ ಮರಣದಂಡನೆ.

ಅಲಂಕಾರಿಕ ಉತ್ಪನ್ನಗಳಲ್ಲಿ, ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳು ಕಡಿಮೆ ಆಗಾಗ್ಗೆ ಸಂಭವಿಸುತ್ತವೆ. ವಿಶೇಷ ಸೇರ್ಪಡೆಗಳ ಕಾರಣದಿಂದಾಗಿ ಬಲವಾದ ಸಂಯೋಜನೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ ಎಂಬುದು ಇದಕ್ಕೆ ಕಾರಣ. ಅಂತಹ ಕಲ್ಲು ಹೆಚ್ಚು ಸ್ಥಿತಿಸ್ಥಾಪಕವಾಗಿದೆ.

ಆದಾಗ್ಯೂ, ಚಳಿಗಾಲದಲ್ಲಿ ಸರಿಯಾಗಿ ಸಂಗ್ರಹಿಸದಿದ್ದರೆ ಅವು ಸಂಭವಿಸಬಹುದು. ಆದ್ದರಿಂದ, ನೀವು ಹೂವಿನ ಮಡಕೆಗಳನ್ನು ಮುಚ್ಚದಿದ್ದರೆ (ಉದಾಹರಣೆಗೆ, ಪ್ಲಾಸ್ಟಿಕ್ ಹೊದಿಕೆಯೊಂದಿಗೆ), ಧನಾತ್ಮಕ ಮತ್ತು ಋಣಾತ್ಮಕ ತಾಪಮಾನವು ಕಡಿಮೆಯಾದಾಗ, ಹೂವಿನ ಮಡಕೆಯಲ್ಲಿ ಸಂಗ್ರಹವಾದ ನೀರು, ಘನೀಕರಿಸುವಿಕೆ, ವಿಸ್ತರಿಸುತ್ತದೆ ಮತ್ತು ಕಾಂಕ್ರೀಟ್ ಗೋಡೆಯನ್ನು ನಾಶಪಡಿಸುತ್ತದೆ. ಕೆಳಗಿನ ಉದಾಹರಣೆಯಲ್ಲಿ ಇದು ಸ್ಪಷ್ಟವಾಗಿ ಕಂಡುಬರುತ್ತದೆ.

ಆದರೆ ಅವರು ಕಾಣಿಸಿಕೊಂಡರೆ, ನಂತರ ನವೀಕರಣದ ಅಗತ್ಯವಿದೆ. ಇಲ್ಲದಿದ್ದರೆ, ಇದು ಉತ್ಪನ್ನದ ಭಾಗಶಃ ಅಥವಾ ಸಂಪೂರ್ಣ ನಾಶವನ್ನು ಹೆಚ್ಚಾಗಿ ಬೆದರಿಸುತ್ತದೆ.

ನಂತರದ ಪ್ರಕರಣದಲ್ಲಿ, ಇದು ಬಿರುಕಿನ ದುರಸ್ತಿ ಅಲ್ಲ, ಆದರೆ ಉತ್ಪನ್ನವನ್ನು ಭಾಗಗಳಲ್ಲಿ ಅಂಟಿಸುವುದು.

ಇದು ಕಾಂಕ್ರೀಟ್ನಿಂದ ಮಾಡಲ್ಪಟ್ಟಿದ್ದರೆ, ಎಪಾಕ್ಸಿ ಅಥವಾ ಸಿಮೆಂಟ್ ಅಂಟು ಕೂಡ ಈ ಕೆಲಸಕ್ಕೆ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ.

ಉತ್ಪನ್ನವನ್ನು ಸೆರಾಮಿಕ್ಸ್ನಿಂದ ತಯಾರಿಸಿದರೆ, ಈ ರೀತಿಯ ಕಲ್ಲುಗಳಿಗೆ ವಿಶೇಷ ಅಂಟು ಬಳಸಲು ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ.

ಬಾವಿಗಳಿಗೆ ರೆಡಿಮೇಡ್ ಹೈಡ್ರಾಲಿಕ್ ಸೀಲ್: ಅದನ್ನು ಹೇಗೆ ಬಳಸುವುದು

ಸೋರಿಕೆ-ಸೀಲಿಂಗ್ ಪರಿಹಾರ ಒಣ ಮಿಶ್ರಣವನ್ನು ಮಾಡಿಸೂಚನೆಗಳನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಪಾಲಿಸುವುದು. ನಿಯಮದಂತೆ, 1 ಕೆಜಿ ಒಣ ಮಿಶ್ರಣಕ್ಕೆ 150 ಮಿಲಿ ನೀರು 18-20 ಡಿಗ್ರಿ ಅಗತ್ಯವಿದೆ. ಅಗತ್ಯವಿದ್ದರೆ, ನೀವು ನೀರಿನ 1 ಭಾಗದ ಅನುಪಾತವನ್ನು ಆಧರಿಸಿ ಸಣ್ಣ ಪ್ರಮಾಣದ ಜಲನಿರೋಧಕ ಸಂಯೋಜನೆಯನ್ನು ಬೆರೆಸಬಹುದು - ಒಣ ಸಿಮೆಂಟ್ನ 5 ಭಾಗಗಳು.

ಪರಿಹಾರವನ್ನು ಅರ್ಧ ನಿಮಿಷಕ್ಕೆ ಬೆರೆಸಲಾಗುತ್ತದೆ, ನಂತರ ಅದನ್ನು ತಕ್ಷಣವೇ ಸೋರಿಕೆಯೊಂದಿಗೆ ಪ್ರದೇಶಕ್ಕೆ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.

ಜಲನಿರೋಧಕಕ್ಕಾಗಿ ಯಾವ ಮಿಶ್ರಣಗಳು ಉತ್ತಮವಾಗಿವೆ:

- ವಾಟರ್ಪ್ಲಗ್. ಸ್ವಲ್ಪ ಬೆಚ್ಚಗಿನ ನೀರಿನಿಂದ ದುರ್ಬಲಗೊಳಿಸಲಾಗುತ್ತದೆ.ಇದು 120 ಸೆಕೆಂಡುಗಳಲ್ಲಿ ಗಟ್ಟಿಯಾಗುತ್ತದೆ, ಇದನ್ನು +5 ರಿಂದ +35 ಡಿಗ್ರಿ ತಾಪಮಾನದಲ್ಲಿ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.

- ಪೆನೆಪ್ಲ್ಯಾಗ್. ಕಾಂಕ್ರೀಟ್ ಜೊತೆಗೆ, ಇಟ್ಟಿಗೆ ಮತ್ತು ಕಲ್ಲಿನ ಬಾವಿಗಳಲ್ಲಿ ಸೋರಿಕೆಯನ್ನು ಸರಿಪಡಿಸಲು ಇದನ್ನು ಬಳಸಬಹುದು. ಘನೀಕರಿಸುವ ಸಮಯ - 40 ಸೆ.

- ಪುಡರ್ ಮಾಜಿ. ವೇಗವಾದ ಭರ್ತಿಗಳಲ್ಲಿ ಒಂದು, 10 ಸೆಕೆಂಡುಗಳಲ್ಲಿ ಗಟ್ಟಿಯಾಗುತ್ತದೆ. 5 ಡಿಗ್ರಿಗಿಂತ ಕಡಿಮೆ ತಾಪಮಾನದಲ್ಲಿ ಅನ್ವಯಿಸುವುದಿಲ್ಲ.

ಪರಿಹಾರದ ತಯಾರಿಕೆಯ ಸಮಯದಲ್ಲಿ, ಹಾಗೆಯೇ ಅದರೊಂದಿಗೆ ನಂತರದ ಕೆಲಸ, ಕೆಲವು ನಿಯಮಗಳನ್ನು ಅನುಸರಿಸಬೇಕು. ಕೆಲಸ ಮಾಡುವಾಗ ಯಾವಾಗಲೂ ಉಸಿರಾಟಕಾರಕ ಮತ್ತು ರಕ್ಷಣಾತ್ಮಕ ಕೈಗವಸುಗಳನ್ನು ಧರಿಸಿ. ಪರಿಹಾರವನ್ನು ಮಿಶ್ರಣ ಮಾಡಲು, ಯಾವುದೇ ದ್ರವವನ್ನು ಬಳಸಬೇಡಿ - ಕೇವಲ ಸಾಮಾನ್ಯ ನೀರು, ಮತ್ತು ಧಾರಕವು ಲೋಹವಾಗಿರಬೇಕು.

ಕಾಂಕ್ರೀಟ್ ಹಾನಿ ಮತ್ತು ಕಾರಣಗಳು ಯಾವುವು

ಹಾನಿಯ ಕಾರಣಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಲು, ನೀವು ಕಾಂಕ್ರೀಟ್ನ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಸಂಯೋಜನೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕು. ಇದನ್ನು ಸಿಮೆಂಟ್, ಮರಳು ಮತ್ತು ನೀರಿನಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ನಾನು ಪುಡಿಮಾಡಿದ ಕಲ್ಲನ್ನು ಫಿಲ್ಲರ್ ಆಗಿ ಬಳಸುತ್ತೇನೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಲು - ವಿಶೇಷ ಸೇರ್ಪಡೆಗಳು, ಉದಾಹರಣೆಗೆ, ಪ್ಲಾಸ್ಟಿಸೈಜರ್, ಫೈಬರ್ಗ್ಲಾಸ್. ಬಲಕ್ಕಾಗಿ, ಕಾಂಕ್ರೀಟ್ ರಚನೆಯನ್ನು ಬಲವರ್ಧನೆಯೊಂದಿಗೆ ಬಲಪಡಿಸಲಾಗಿದೆ.

ಪರಿಹಾರವು ಗಟ್ಟಿಯಾದಾಗ, ಅದು ಕುಗ್ಗುತ್ತದೆ, ಬೇರೆ ರೀತಿಯಲ್ಲಿ ಹೇಳುವುದಾದರೆ, ಅದು ಕುಗ್ಗುತ್ತದೆ. ಪರಿಣಾಮವಾಗಿ ಕೃತಕ ಕಲ್ಲು ಸಂಕೋಚನದಲ್ಲಿ ಬಲವಾಗಿರುತ್ತದೆ, ಆದರೆ ವಿಸ್ತರಿಸುವುದಕ್ಕೆ ನಿರೋಧಕವಾಗಿರುವುದಿಲ್ಲ. ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ಅಂತಹ ಶಕ್ತಿಗಳು ಅದರ ಮೇಲೆ ಕಾರ್ಯನಿರ್ವಹಿಸಿದಾಗ, ದೋಷಗಳು ರೂಪುಗೊಳ್ಳುತ್ತವೆ.

ಹಾನಿ ಈ ಕೆಳಗಿನ ಪ್ರಕಾರವಾಗಿದೆ:

- ಒಟ್ಟಾರೆ ರಚನೆಯನ್ನು ಸಡಿಲಗೊಳಿಸುವುದು. ದೋಷಗಳು ದೃಷ್ಟಿಗೋಚರವಾಗಿ ಗೋಚರಿಸದಿರಬಹುದು, ಆದರೆ ಸಣ್ಣ ಹಾನಿ ಕಾಂಕ್ರೀಟ್ ರಚನೆಯ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

- ಮೇಲ್ಮೈ ನಾಶ. ದೋಷವು ಕಾಂಕ್ರೀಟ್ನ ಮೇಲಿನ ಪದರಗಳಲ್ಲಿ ಚಿಪ್ಸ್, ಪೊಟ್ಹೋಲ್ಗಳ ರೂಪದಲ್ಲಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತದೆ.

- ಆಳವಾದ ಪದರಗಳ ನಾಶ. ಕಾಂಕ್ರೀಟ್ ರಚನೆಯ ಸಡಿಲ ಪ್ರದೇಶಗಳಲ್ಲಿ ರೂಪಿಸುವ ಬಿರುಕುಗಳಿಂದ ದೋಷವು ವ್ಯಕ್ತವಾಗುತ್ತದೆ.

ಸಾಮಾನ್ಯ ಪರಿಭಾಷೆಯಲ್ಲಿ, ಕಾಂಕ್ರೀಟ್ನ ವಿನಾಶಕಾರಿ ಪ್ರಕ್ರಿಯೆಯ ಸಂಭವಕ್ಕೆ ಎರಡು ಕಾರಣಗಳಿವೆ: ಅದರ ತಯಾರಿಕೆಯ ತಂತ್ರಜ್ಞಾನದ ಉಲ್ಲಂಘನೆ ಮತ್ತು ಹಳೆಯ ವಯಸ್ಸಿನಿಂದ. ಮೊದಲ ಅಂಶದ ಬಗ್ಗೆ ಯಾವುದೇ ಪ್ರಶ್ನೆಗಳಿಲ್ಲ. ಗಾರೆ ಸರಿಯಾಗಿ ಮಾಡದಿದ್ದರೆ, ಕಾಂಕ್ರೀಟ್ ರಚನೆಯು ಅದೇ ಗುಣಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ.

ವೃದ್ಧಾಪ್ಯಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಈ ಕೆಳಗಿನ ಅಂಶಗಳು ಪ್ರಕ್ರಿಯೆಯ ವೇಗವರ್ಧನೆಯನ್ನು ಪ್ರಭಾವಿಸುತ್ತವೆ:

- ಅತಿಯಾದ ಯಾಂತ್ರಿಕ ಹೊರೆಗಳು;

- ರಾಸಾಯನಿಕಗಳಿಗೆ ಒಡ್ಡಿಕೊಳ್ಳುವುದು;

- ಉಷ್ಣ ವಿಸ್ತರಣೆಯಿಂದ ಉಂಟಾಗುವ ಭೌತಿಕ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಹೆಚ್ಚಳ;

- ಬಲವರ್ಧನೆಯ ತುಕ್ಕು.

ಹಾನಿಯ ಆರಂಭಿಕ ಹಂತವು ಪತ್ತೆಯಾದರೆ, ಅದನ್ನು ಕೈಗೊಳ್ಳಲು ತುರ್ತು ಹಳೆಯ ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಮತ್ತಷ್ಟು ವಿನಾಶದಿಂದ ಅದನ್ನು ತಡೆಯಿರಿ.

ದುರಸ್ತಿ ತಂತ್ರಜ್ಞಾನ

ಸಾಮಾನ್ಯ ಪರಿಭಾಷೆಯಲ್ಲಿ, ದುರಸ್ತಿ ತಂತ್ರಜ್ಞಾನವು ಈ ಕೆಳಗಿನ ಹಂತಗಳನ್ನು ಆಧರಿಸಿದೆ:

- ಪುನಃಸ್ಥಾಪನೆಗಾಗಿ ಅಡಿಪಾಯದ ತಯಾರಿಕೆ;

- ಫಾರ್ಮ್ವರ್ಕ್ನ ಅನುಸ್ಥಾಪನೆ ಮತ್ತು ಬೇಸ್ನ ತೇವಗೊಳಿಸುವಿಕೆ (ಅಗತ್ಯವಿದ್ದರೆ);

- ಪರಿಹಾರ ತಯಾರಿಕೆ;

- ದುರಸ್ತಿ ಮಾಡಿದ ಬೇಸ್ಗೆ ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಮಿಶ್ರಣವನ್ನು ಅನ್ವಯಿಸುವುದು.

ಮರುಸ್ಥಾಪಿಸಿದ ಪ್ರದೇಶವನ್ನು ನೋಡಿಕೊಳ್ಳುವುದು ಮುಂದಿನ ಹಂತವಾಗಿದೆ.

ಪೂರ್ವಸಿದ್ಧತಾ ಕೆಲಸ

ಪುನಃಸ್ಥಾಪನೆಗಾಗಿ ಕಾಂಕ್ರೀಟ್ ರಚನೆಯನ್ನು ಈ ಕೆಳಗಿನ ವಿಧಾನಗಳಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ:

- ಯಾಂತ್ರಿಕ ತಯಾರಿಕೆಯು ಕಾಂಕ್ರೀಟ್ನ ವಿಶ್ವಾಸಾರ್ಹವಲ್ಲದ ಪ್ರದೇಶಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಸಹಾಯ ಮಾಡಲು ಉಳಿ, ಸುತ್ತಿಗೆ, ಪಂಚರ್, ಇತರ ಉಪಕರಣದ ಬಳಕೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

- ಥರ್ಮಲ್ ತಯಾರಿಕೆಯು ಕಾಂಕ್ರೀಟ್ ಬೇಸ್ನ ಮೇಲ್ಮೈಯನ್ನು ಬರ್ನರ್ನೊಂದಿಗೆ 90 ° C ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿ ಮಾಡುವುದರ ಮೇಲೆ ಆಧಾರಿತವಾಗಿದೆ ಹುರಿದ ಕೃತಕ ಕಲ್ಲಿನಿಂದ ಮಾಲಿನ್ಯಕಾರಕಗಳನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ. ಥರ್ಮಲ್ ತಯಾರಿಕೆಯು ಯಾಂತ್ರಿಕ ಅಥವಾ ಹೈಡ್ರಾಲಿಕ್ ತಯಾರಿಕೆಯಿಂದ ಅನುಸರಿಸಲ್ಪಡುತ್ತದೆ.

- ರಾಸಾಯನಿಕ ತಯಾರಿಕೆಯು ಕಾರಕಗಳೊಂದಿಗೆ ಬೇಸ್ನ ಚಿಕಿತ್ಸೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಯಾಂತ್ರಿಕ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗದಿದ್ದಲ್ಲಿ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

- ಹೈಡ್ರಾಲಿಕ್ ತಯಾರಿಕೆಯು 120 MPa ವರೆಗೆ ಹೆಚ್ಚಿನ ಒತ್ತಡವನ್ನು ಸೃಷ್ಟಿಸುವ ಉಪಕರಣಗಳ ಬಳಕೆಯನ್ನು ಆಧರಿಸಿದೆ. ಗಾಳಿಯ ಆರ್ದ್ರತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಸುರಕ್ಷಿತವಾಗಿರುವಲ್ಲೆಲ್ಲಾ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ನ ಮುರಿದ ವಿಭಾಗಗಳನ್ನು ತೆಗೆದುಹಾಕುವುದು ತಯಾರಿಕೆಯ ಉದ್ದೇಶವಾಗಿದೆ. ಆಪ್ಟಿಮಲ್ ಲೇಯರ್ ಮಾದರಿ 20 ಮಿಮೀ ಆಳದವರೆಗೆ, ಕನಿಷ್ಠ ಅಗಲ 100-150 ಮಿಮೀ.

ಪರಿಹಾರ ತಯಾರಿಕೆ

ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಮಿಶ್ರಣದ ಒಣ ಸಂಯೋಜನೆಯನ್ನು ನೀರಿನಿಂದ ದುರ್ಬಲಗೊಳಿಸಲಾಗುತ್ತದೆ. ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ ಮಿಕ್ಸರ್ ಅನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗಿದೆ, ಸಣ್ಣ ಬ್ಯಾಚ್ಗಾಗಿ - ನಳಿಕೆಯೊಂದಿಗೆ ಡ್ರಿಲ್. ಸೇರಿಸಿದ ನೀರಿನ ಪ್ರಮಾಣವನ್ನು ಸೂಚನೆಗಳಲ್ಲಿ ಸೂಚಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಸಾಮಾನ್ಯವಾಗಿ 1 ಕೆಜಿ ಪುಡಿಗೆ 0.13 ಲೀಟರ್ ದ್ರವವನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಸಂಯೋಜಿತ, ಸೀಲಿಂಗ್ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ಸೂತ್ರೀಕರಣಗಳ ತಯಾರಿಕೆಯು ಕ್ಲೀನ್ ಕಂಟೇನರ್ನಲ್ಲಿ ಘಟಕಗಳನ್ನು ಮಿಶ್ರಣ ಮಾಡುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಅನುಪಾತಗಳನ್ನು ಸೂಚನೆಗಳಲ್ಲಿ ಅದೇ ರೀತಿ ಸೂಚಿಸಲಾಗುತ್ತದೆ.

ಯಾವುದೇ ಪರಿಹಾರವನ್ನು ಸರಿಯಾದ ಪ್ರಮಾಣದಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಅದರ ಕಾರ್ಯಸಾಧ್ಯತೆಯ ಅವಧಿಯನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ.

ಫಾರ್ಮ್ವರ್ಕ್ನೊಂದಿಗೆ ದೊಡ್ಡ ದೋಷದ ನಿರ್ಮೂಲನೆ

ಬಿಲ್ಡರ್ಗಳು ಮಾಡಿದ ದೊಡ್ಡ ದೋಷಗಳನ್ನು ಸರಿಪಡಿಸುವಾಗ ಕ್ರಮ ಅಗತ್ಯ. ಫಾರ್ಮ್ವರ್ಕ್ ಅನ್ನು ಬೋರ್ಡ್ಗಳು, ಪ್ಲೈವುಡ್ಗಳೊಂದಿಗೆ ಅಳವಡಿಸಲಾಗಿದೆ, ವಿಚಲನಗಳನ್ನು ತಡೆಗಟ್ಟಲು ದೀರ್ಘ ವಿಭಾಗಗಳನ್ನು ಬೆಂಬಲದೊಂದಿಗೆ ಬಲಪಡಿಸಲಾಗುತ್ತದೆ.

ಪರಿಣಾಮವಾಗಿ ಹೆಚ್ಚುವರಿ ಮುಂಚಾಚಿರುವಿಕೆಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲಾಗುತ್ತದೆ, ತಾಂತ್ರಿಕ ಖಾಲಿಜಾಗಗಳನ್ನು ಇಂಜೆಕ್ಷನ್ ಮೂಲಕ ಮುಚ್ಚಲಾಗುತ್ತದೆ.

ಸಂಯೋಜಿತ ಸಂಯುಕ್ತಗಳೊಂದಿಗೆ ದುರಸ್ತಿ ಮಾಡಿ

ಅಗತ್ಯವಿದ್ದಲ್ಲಿ, ಅದರ ತೂಕ ಮತ್ತು ಜ್ಯಾಮಿತಿಯನ್ನು ಬದಲಾಯಿಸದೆ ರಚನೆಯನ್ನು ಬಲಪಡಿಸಲು ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಬೇಸ್ ಅನ್ನು ಸ್ಯಾಂಡ್ಬ್ಲಾಸ್ಟ್ ಮಾಡಲಾಗಿದೆ ಅಥವಾ ಮರಳು ಮಾಡಲಾಗುತ್ತದೆ, ಎಪಾಕ್ಸಿ ಪ್ರೈಮರ್ ಅನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ ಮತ್ತು 12 ಗಂಟೆಗಳವರೆಗೆ ಒಣಗಲು ಬಿಡಲಾಗುತ್ತದೆ.

ದ್ರವ ಮಿಶ್ರಣವನ್ನು ರೋಲರ್, ಬ್ರಷ್ನೊಂದಿಗೆ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ಸಂಯೋಜನೆಯಲ್ಲಿ ಮರಳು ಇದ್ದರೆ, ಅದನ್ನು ನಿಯಮ ಅಥವಾ ಟ್ರೋವೆಲ್ನೊಂದಿಗೆ ನೆಲಸಮ ಮಾಡಲಾಗುತ್ತದೆ.ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ನಂತರ, ಪುನಃಸ್ಥಾಪಿಸಿದ ಮೇಲ್ಮೈ ನೆಲವಾಗಿದೆ, ರಂಧ್ರಗಳನ್ನು ಮುಚ್ಚಲು ರೋಲರ್ನೊಂದಿಗೆ ಎಪಾಕ್ಸಿ ರಾಳವನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.

ಬಿರುಕುಗಳು, ದ್ರವ ಸಂಯೋಜನೆ, ಭರ್ತಿ ಮತ್ತು ಚುಚ್ಚುಮದ್ದಿನ ನಿರ್ಮೂಲನೆ

ಬಿರುಕುಗಳ ದುರಸ್ತಿ ನಂತರ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ ಅವರ ಕಾರಣಗಳ ನಿರ್ಮೂಲನೆ ರಚನೆ, ಜಲನಿರೋಧಕ ಪುನಃಸ್ಥಾಪನೆ, ಬೇಸ್ನ ಸಂಪೂರ್ಣ ಒಣಗಿಸುವಿಕೆ.

ವಿಧಾನವು ದೋಷದ ಆಳವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ:

- ರಕ್ಷಣಾತ್ಮಕ ಲೇಪನವನ್ನು ರೂಪಿಸುವ ದ್ರವ ಸಂಯೋಜನೆಗಳನ್ನು ಅನ್ವಯಿಸುವ ಮೂಲಕ ಸಣ್ಣ ಕೋಬ್ವೆಬ್-ಆಕಾರದ ಬಿರುಕುಗಳನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

- ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಆಳವಾದ ಬಿರುಕುಗಳು ಸುಮಾರು 150-200 ಮಿಮೀಗೆ ವಿಸ್ತರಿಸಲ್ಪಡುತ್ತವೆ, 50-70 ಮಿಮೀ ಆಳವಾಗಿರುತ್ತವೆ. ಸಂಕೋಚಕದೊಂದಿಗೆ ಚಡಿಗಳಿಂದ ಧೂಳನ್ನು ಹೊರಹಾಕಲಾಗುತ್ತದೆ, ಪಾಲಿಮರ್ ಸಂಯೋಜನೆಯನ್ನು ಇಂಜೆಕ್ಷನ್ ಮೂಲಕ ಚುಚ್ಚಲಾಗುತ್ತದೆ ಅಥವಾ ಸೀಲ್ ಅನ್ನು ಇರಿಸಲಾಗುತ್ತದೆ, ಫೈಬರ್-ಬಲವರ್ಧಿತ ಕಾಂಕ್ರೀಟ್ನೊಂದಿಗೆ ಖಾಲಿಜಾಗಗಳನ್ನು ತುಂಬುತ್ತದೆ.

ಇಂಜೆಕ್ಷನ್ಗಾಗಿ ಮಿಶ್ರಣದ ಸಂಯೋಜನೆ, ಅದರ ಪೂರೈಕೆಯ ತಂತ್ರಜ್ಞಾನವು ಕ್ರ್ಯಾಕ್ನ ಗಾತ್ರವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಸಣ್ಣ ಚಡಿಗಳನ್ನು ನ್ಯೂಮ್ಯಾಟಿಕ್ ಇಂಜೆಕ್ಟರ್ನಿಂದ ತುಂಬಿಸಲಾಗುತ್ತದೆ ಅದು 0.2-0.3 MPa ಒತ್ತಡವನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ. 450 ಮಿಮೀ ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಆಳವಿರುವ ಬಿರುಕುಗಳಲ್ಲಿ, ಸಂಯೋಜನೆಯನ್ನು ಕೈ ಪಂಪ್, ಪ್ಯಾಕರ್ಗಳನ್ನು ಬಳಸಿ ಚುಚ್ಚಲಾಗುತ್ತದೆ.

ಕೆಲಸದ ಒತ್ತಡವನ್ನು 20 ಬಾರ್ನಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅದನ್ನು 40 ಬಾರ್ಗೆ ಹೆಚ್ಚಿಸಬಹುದು. ಮುರಿತದಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾದ ನೆರೆಯ ಪ್ಯಾಕರ್ನಿಂದ ನಿರ್ಗಮಿಸುವವರೆಗೆ ಮಿಶ್ರಣವನ್ನು ಸರಬರಾಜು ಮಾಡಲಾಗುತ್ತದೆ.

ದೊಡ್ಡ ಬಿರುಕುಗಳನ್ನು ಹೊಂದಿರುವ ಪ್ರದೇಶಗಳನ್ನು ಲಂಗರುಗಳೊಂದಿಗೆ ಹೊಲಿಯಲಾಗುತ್ತದೆ, ಚಾನಲ್ಗಳ ಚುಚ್ಚುಮದ್ದಿನ ನಂತರ, ಸುಮಾರು 20 ಮಿಮೀ ದಪ್ಪವಿರುವ ಗಾರೆ ಪದರವನ್ನು ಬೇಸ್ನ ಸಂಪೂರ್ಣ ಪ್ರದೇಶದ ಮೇಲೆ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.

ಥಿಕ್ಸೊಟ್ರೊಪಿಕ್ ಟಾರ್ಕ್ವೆಟಿಂಗ್ ವಿಧಾನ

ಥಿಕ್ಸೊಟ್ರೊಪಿಕ್ ಮಿಶ್ರಣಗಳು ಬೇಸ್ಗೆ ದೃಢವಾಗಿ ಅಂಟಿಕೊಳ್ಳುವ ಸಲುವಾಗಿ, ತಯಾರಿಕೆಯ ನಂತರ ಅದು ಒರಟಾದ ವಿನ್ಯಾಸವನ್ನು ಹೊಂದಿರಬೇಕು. ಕಾಂಕ್ರೀಟ್ ಮೇಲ್ಮೈಯನ್ನು ನೀರಿನಿಂದ ಹೇರಳವಾಗಿ ತುಂಬಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಒದ್ದೆಯಾದಾಗ ಮಣ್ಣಿನಿಂದ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಸಣ್ಣ ಪ್ರದೇಶಗಳಲ್ಲಿ, ಥಿಕ್ಸೊಟ್ರೊಪಿಕ್ ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಕೈಯಾರೆ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಮಿಶ್ರಣವನ್ನು ಒಂದು ಚಾಕು, ಟ್ರೋವೆಲ್ ಅಥವಾ ಟ್ರೋವೆಲ್ನೊಂದಿಗೆ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ದೊಡ್ಡ ಪ್ರದೇಶಗಳಲ್ಲಿ, ಟಾರ್ಟೆಟಿಂಗ್ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.ಥಿಕ್ಸೊಟ್ರೊಪಿಕ್ ಮಿಶ್ರಣವನ್ನು ಸಂಕುಚಿತ ಗಾಳಿ ಅಥವಾ ನ್ಯೂಮೋಕಾನ್ಕ್ರೀಟ್ ಪಂಪ್ ಬಳಸಿ ಸರಬರಾಜು ಮಾಡಲಾಗುತ್ತದೆ.

ಒಂದು ಚಕ್ರವು 30 ಮಿಮೀ ದಪ್ಪದವರೆಗಿನ ಪದರವನ್ನು ಅನ್ವಯಿಸಲು ಒದಗಿಸುತ್ತದೆ. ಮಿಶ್ರಣವನ್ನು ಚೇತರಿಸಿಕೊಳ್ಳಬಹುದಾದ ತಳದಲ್ಲಿ ನೆಲಸಮ ಮಾಡಲಾಗುತ್ತದೆ. ಪದರಗಳ ಸಂಖ್ಯೆ, ಹಾಗೆಯೇ ಅವುಗಳ ದಪ್ಪವನ್ನು ಯೋಜನೆಯಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಸಮತಲ ಮತ್ತು ಲಂಬ ಮೇಲ್ಮೈಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಸೀಲಿಂಗ್ ಬಿರುಕುಗಳು, ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿ ಗಾರೆ

ಗೋಡೆಗಳ ಮೇಲೆ, ಬಿರುಕುಗಳು ವಿಭಿನ್ನ ದಿಕ್ಕುಗಳನ್ನು ಹೊಂದಬಹುದು, ಆದರೆ ಹೆಚ್ಚಾಗಿ ಅವು ಲಂಬವಾಗಿರುತ್ತವೆ.

1 ಮಿಮೀ ಗಿಂತ ಕಡಿಮೆ ಅಗಲವಿರುವ ತೆಳುವಾದ ಬಿರುಕುಗಳ ನೋಟವು ರಚನೆಯಲ್ಲಿ ಅಥವಾ ಅಡಿಪಾಯದ ತಳದಲ್ಲಿ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ ಕೆಲಸದಲ್ಲಿ ನ್ಯೂನತೆಗಳು, ತಂತ್ರಜ್ಞಾನದಲ್ಲಿನ ದೋಷಗಳು ಅಥವಾ ತಪ್ಪಾಗಿ ಆಯ್ಕೆಮಾಡಿದ ವಸ್ತುಗಳು ಇವೆ ಎಂದು ಸೂಚಿಸುತ್ತದೆ.

ಬ್ಯಾಕ್ಫಿಲಿಂಗ್, ಜಲನಿರೋಧಕ, ಕಲ್ಲಿನ ರಚನೆಗಳ ಹೆಚ್ಚುವರಿ ಬಲಪಡಿಸುವಿಕೆಗಾಗಿ ಸರಿಪಡಿಸುವ ಕ್ರಮಗಳನ್ನು ವಿಶ್ಲೇಷಿಸಲು ಮತ್ತು ನಿರ್ವಹಿಸುವುದು ಅವಶ್ಯಕ.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಉತ್ತಮವಾದ ಬಿರುಕುಗಳನ್ನು ಎಪಾಕ್ಸಿ ಅಥವಾ ದ್ರವ ಸಿಮೆಂಟ್ನೊಂದಿಗೆ ಮುಚ್ಚಬಹುದು. ಸಿಮೆಂಟ್ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಮರಳಿನ ಅನುಪಾತವು 1: 1 ಆಗಿದೆ. ಮರಳನ್ನು ಕಲ್ಲಿನ ಹಿಟ್ಟಿನಿಂದ ಬದಲಾಯಿಸಬಹುದು, ಉದಾಹರಣೆಗೆ, ಡಾಲಮೈಟ್.

ಎಪಾಕ್ಸಿ ಬಳಸಿದರೆ, ನಂತರ ಸೀಲಿಂಗ್ ಮಾಡುವ ಮೊದಲು ಕ್ರ್ಯಾಕ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಬೀಸಬೇಕು ಮತ್ತು ಒಣಗಿಸಬೇಕು. ನೀವು ಸಿಮೆಂಟ್ ಗಾರೆ ಬಳಸಿದರೆ, ನಂತರ ಮೊದಲು ಬಿರುಕು ಚಿಕಿತ್ಸೆ ಮಾಡಬೇಕು ಆಳವಾದ ನುಗ್ಗುವ ಪ್ರೈಮರ್ ಅಥವಾ ಕನಿಷ್ಠ ನೀರಿನಿಂದ ತೇವಗೊಳಿಸಿ, ಧೂಳು ಮತ್ತು crumbs ತೆಗೆದುಹಾಕುವುದು.

ಸಾಮಾನ್ಯವಾಗಿ ತೆಳುವಾದ ಬಿರುಕುಗಳು ಪುಟ್ಟಿ. ಉಪಕರಣದ ಅಂತ್ಯ ಅಥವಾ ಇನ್ನೊಂದು ತೆಳುವಾದ ಲೋಹದ ತಟ್ಟೆಯೊಂದಿಗೆ, ನೀವು ಕ್ರ್ಯಾಕ್ಗೆ ಆಳವಾಗಿ ಸಾಧ್ಯವಾದಷ್ಟು ಆಳವಾಗಿ ಪರಿಹಾರವನ್ನು "ತಳ್ಳಲು" ಪ್ರಯತ್ನಿಸಬೇಕು. ಅದರ ನಂತರ, ಮೇಲ್ಮೈಯನ್ನು ಒಂದು ಚಾಕು ಜೊತೆ ನೆಲಸಮ ಮಾಡಲಾಗುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ದೊಡ್ಡ ಬಿರುಕುಗಳು

ಅಂತರವು ದೊಡ್ಡದಾಗಿದ್ದರೆ (ಹಲವಾರು ಮಿಮೀ ಅಥವಾ ಹೆಚ್ಚು), ಹಣವನ್ನು ಉಳಿಸುವ ಸಲುವಾಗಿ, 1 ಮಿಮೀ ವರೆಗಿನ ಭಾಗದೊಂದಿಗೆ ಅದೇ ಪ್ರಮಾಣದ ಸ್ಫಟಿಕ ಮರಳನ್ನು ಎಪಾಕ್ಸಿ ರಾಳಕ್ಕೆ ಸೇರಿಸಬಹುದು.

ನೀವು ಸಿಮೆಂಟ್ ಮಿಶ್ರಣವನ್ನು ಬಳಸಿದರೆ, ಭಾರೀ ಚಪ್ಪಡಿಗಳನ್ನು ಅಂಟಿಸಲು ನೀವು ಸಿದ್ಧ ಸಿಮೆಂಟ್ ಅಂಟು ಖರೀದಿಸಬಹುದು ಅಥವಾ ಸಂಯೋಜನೆಯನ್ನು ನೀವೇ ತಯಾರಿಸಬಹುದು, ಕೃತಕ ಬಂಡೆಯ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ ಮತ್ತು ಕಾಂಕ್ರೀಟ್ ಅಂಚುಗಳ ಬಗ್ಗೆ ಲೇಖನದಲ್ಲಿ (ಕಾಂಕ್ರೀಟ್ ಅಂಚುಗಳನ್ನು ಅಂಟು ಮಾಡುವುದು ಹೇಗೆ).

ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಮರಳು ಮತ್ತು ಸಿಮೆಂಟ್ ಜೊತೆಗೆ, ಸೆಲ್ಯುಲೋಸ್ ಈಥರ್ ಮತ್ತು ರೆಡಿಸ್ಪರ್ಸಿಬಲ್ ಪೌಡರ್ (RPP) ಅನ್ನು ಮಿಶ್ರಣಕ್ಕೆ ಸೇರಿಸಲಾಗುತ್ತದೆ, ಇದನ್ನು ಈಗಾಗಲೇ ಪುಟಗಳಲ್ಲಿನ ಲೇಖನಗಳಲ್ಲಿ ಪದೇ ಪದೇ ವಿವರಿಸಲಾಗಿದೆ.

ಸೆಲ್ಯುಲೋಸ್ ಈಥರ್ಗಳು ದೀರ್ಘಕಾಲದವರೆಗೆ ದ್ರಾವಣದಲ್ಲಿ ನೀರನ್ನು ಸಂಗ್ರಹಿಸುತ್ತವೆ ಮತ್ತು ಉಳಿಸಿಕೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಕೃತಕ ಕಲ್ಲಿನ ಅಗತ್ಯ ಶಕ್ತಿಯನ್ನು ಪಡೆಯಲು ಅಗತ್ಯವಿರುವ ಎಲ್ಲಾ ಪ್ರತಿಕ್ರಿಯೆಗಳನ್ನು ಕೈಗೊಳ್ಳಲು ಅವಕಾಶವನ್ನು ನೀಡುತ್ತದೆ.

ಅಂಟಿಕೊಳ್ಳುವ ದ್ರಾವಣದ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಕಲ್ಲಿನೊಂದಿಗೆ ಸಂಪರ್ಕವನ್ನು ಸುಧಾರಿಸಲು RPP ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ. ಆರ್ಪಿಪಿ ವಾಸ್ತವವಾಗಿ ಲ್ಯಾಟೆಕ್ಸ್ನ ಒಣ ರೂಪವಾಗಿದೆ, ಇದು ಅನೇಕ ವಾರ್ನಿಷ್ಗಳು ಮತ್ತು ಬಣ್ಣಗಳಲ್ಲಿ ಕಂಡುಬರುತ್ತದೆ, ಜೊತೆಗೆ ವಿವಿಧ ಒಳಸೇರಿಸುವಿಕೆಗಳಲ್ಲಿ ಕಂಡುಬರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಅವುಗಳನ್ನು ಕೆಲವೊಮ್ಮೆ ಸಿಮೆಂಟ್ ಮಿಶ್ರಣಕ್ಕೆ ಸೇರಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಇದು, ನೀವು ಅರ್ಥಮಾಡಿಕೊಂಡಂತೆ, ಶುದ್ಧ RPP ಅನ್ನು ಬಳಸುವುದಕ್ಕಿಂತ ಕಡಿಮೆ ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ಹೆಚ್ಚು ವೆಚ್ಚದಾಯಕವಾಗಿದೆ.

ಆದ್ದರಿಂದ, ಮಾಸ್ಟರ್ಸ್ ಈ ಸಮಸ್ಯೆಯನ್ನು ವಿಭಿನ್ನ ರೀತಿಯಲ್ಲಿ ಪರಿಹರಿಸುತ್ತಾರೆ: ಕಾಂಕ್ರೀಟ್ಗೆ ಯಾವ ರೀತಿಯ ದುರಸ್ತಿ ಮಿಶ್ರಣವನ್ನು ಬಳಸಲು.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಮುಚ್ಚುವ ಸಾಧನ

ಕಾಂಕ್ರೀಟ್ ದುರಸ್ತಿಗೆ ಸಹಾಯ ಮಾಡುವ ಮತ್ತು ಸುಗಮಗೊಳಿಸುವ ಸಾಧನಗಳ ಬಗ್ಗೆ ಈಗ ಕೆಲವು ಪದಗಳು.

ನೀವು ಎಪಾಕ್ಸಿ ರಾಳವನ್ನು ಬಳಸಿದರೆ, ನಂತರ ಉಪಕರಣವು ಬಿಸಾಡಬಹುದಾದಂತಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ಒಂದು ಸ್ಪಾಟುಲಾವಾಗಿ, ನೀವು ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ತೆಳುವಾದ ಪ್ಲೈವುಡ್ನ ಸ್ಕ್ರ್ಯಾಪ್ಗಳನ್ನು ಬಳಸಬಹುದು. ನೀವು ಸಿರಿಂಜ್ ಅನ್ನು ಬಳಸಬಹುದು, ಆದರೆ ಕೆಲಸದ ನಂತರ ಅದನ್ನು ಎಸೆಯಬೇಕಾಗುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ಗಾಗಿ ದುರಸ್ತಿ ಮಿಶ್ರಣವಾಗಿ ಸಿಮೆಂಟ್ ಅಂಟು ಬಳಸಿದರೆ ಅದು ತುಂಬಾ ಮತ್ತೊಂದು ವಿಷಯವಾಗಿದೆ. ಹೆಚ್ಚಿನ ಬಳಕೆಗಾಗಿ ಅದರಿಂದ ಯಾವುದೇ ಭಕ್ಷ್ಯಗಳನ್ನು ತೊಳೆಯುವುದು ಸುಲಭ.ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಕ್ರ್ಯಾಕ್ ಅನ್ನು ಮುಚ್ಚಲು ಸಿರಿಂಜ್ ಅನ್ನು ಬಳಸಲು ಎರಡು ಆಯ್ಕೆಗಳಿವೆ.

ಮೊದಲ ಆಯ್ಕೆ: ಸಿರಿಂಜ್ ಬಳಸಿ ಯಂತ್ರ ತೈಲವನ್ನು ತುಂಬಲು ಅಥವಾ ದೊಡ್ಡ ವೈದ್ಯಕೀಯ ಸಿರಿಂಜ್, ಇದನ್ನು ಔಷಧಾಲಯದಲ್ಲಿ ಖರೀದಿಸಬಹುದು.

ಎರಡನೆಯ ಆಯ್ಕೆ: ಸಿಲಿಕೋನ್ ಅಂಟು ಬಳಸಿದ ಮತ್ತು ಸ್ವಚ್ಛಗೊಳಿಸಿದ ಟ್ಯೂಬ್ ಅನ್ನು ಬಳಸಿ. ಹಳೆಯ ಸಿಲಿಕೋನ್ನ ಅವಶೇಷಗಳನ್ನು ಸುಲಭವಾಗಿ ತೆಗೆಯಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಅವು ಟ್ಯೂಬ್ನ ಪ್ಲಾಸ್ಟಿಕ್ಗೆ ಅಂಟಿಕೊಳ್ಳುವುದಿಲ್ಲ. ಲೋಹದ ರಾಡ್ ಅಥವಾ ಉದ್ದನೆಯ ಸ್ಕ್ರೂಡ್ರೈವರ್ನೊಂದಿಗೆ ಪಿಸ್ಟನ್ ಅನ್ನು ಸುಲಭವಾಗಿ ಹಿಂಡಲಾಗುತ್ತದೆ.

ಟ್ಯೂಬ್ ಅನ್ನು ಸಿಮೆಂಟ್ ಅಂಟುಗಳಿಂದ ತುಂಬಿಸಿ ಮತ್ತು ಅದನ್ನು ಅಂಟು ಗನ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸಿ, ನಾವು ಅತ್ಯುತ್ತಮ ಮರುಬಳಕೆ ಮಾಡಬಹುದಾದ ಉಚಿತ ಸಾಧನವನ್ನು ಪಡೆಯುತ್ತೇವೆ.

ಅಂತಹ ಸಾಧನವನ್ನು ಬಳಸಿಕೊಂಡು, ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿನ ಬಿರುಕಿನ ಕುಹರದೊಳಗೆ ದುರಸ್ತಿ ಸಿಮೆಂಟ್ ಮಿಶ್ರಣವನ್ನು ದೊಡ್ಡ ಆಳಕ್ಕೆ ಚುಚ್ಚುವುದು ಸುಲಭ.

ಅಂತಹ ಸಾಧನವನ್ನು ಅಲಂಕಾರಿಕ ಉದ್ದೇಶಗಳಿಗಾಗಿ ಸಹ ಬಳಸಬಹುದು: ಹಾದಿಗಳು ಮತ್ತು ಆಟದ ಮೈದಾನಗಳಲ್ಲಿ ಅಂಚುಗಳ ನಡುವೆ ಕೀಲುಗಳನ್ನು ತುಂಬುವುದು ಅಥವಾ ಬಣ್ಣದ ಮಾದರಿಯನ್ನು ಅನ್ವಯಿಸುವುದು ಕಾಂಕ್ರೀಟ್ ಮೇಲ್ಮೈಯಲ್ಲಿ.

ಕೆಲವೊಮ್ಮೆ ಕಲ್ಲಿನ ಗೋಡೆಗಳಲ್ಲಿನ ಬಿರುಕುಗಳನ್ನು ಆರೋಹಿಸುವ ಫೋಮ್ನೊಂದಿಗೆ ಮುಚ್ಚಲಾಗುತ್ತದೆ, ಅದರ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಗಮನಾರ್ಹವಾದ ವಿಸ್ತರಣೆ ಮತ್ತು ಕುಹರದ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ತುಂಬುವಿಕೆಯನ್ನು ಬಳಸಿ. ಹೊರಗಿನಿಂದ, ಫೋಮ್ ಅನ್ನು ಗೋಡೆಯ ಬಣ್ಣದಲ್ಲಿ ಬಣ್ಣದಿಂದ ಚಿತ್ರಿಸಲಾಗುತ್ತದೆ. ಇದು ನೇರಳಾತೀತ ಸೌರ ವಿಕಿರಣದಿಂದ ರಕ್ಷಿಸುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳು ಮತ್ತು ಇತರ ದೋಷಗಳ ವಿಧಗಳು

ಮತ್ತಷ್ಟು ಕ್ಷೀಣಿಸದೆ ಸುದೀರ್ಘ ಸೇವಾ ಜೀವನದ ಖಾತರಿಯೊಂದಿಗೆ ಕಾಂಕ್ರೀಟ್ ಪಾದಚಾರಿ ಮಾರ್ಗವನ್ನು ಪುನಃಸ್ಥಾಪಿಸಲು ಅಗತ್ಯವಾದಾಗ, ರಾಳ ಆಧಾರಿತ ಸಂಯೋಜನೆಗಳನ್ನು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. ಅವುಗಳು ಉತ್ತಮ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯಿಂದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ, ಹೆಚ್ಚಿದ ಶಕ್ತಿ, ಗಾತ್ರದಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಹೆಚ್ಚಿಸಲು ಅನುಮತಿಸಬೇಡಿ. ಇದರ ಜೊತೆಗೆ, ಅಂತಹ ಮಿಶ್ರಣಗಳು ಬಹುಮುಖವಾಗಿವೆ. ಈ ವಿಧಾನವನ್ನು ಬಳಸಿಕೊಂಡು ಕಾಂಕ್ರೀಟ್ ಮಹಡಿಗಳು ಮತ್ತು ಗೋಡೆಗಳಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಮುಚ್ಚುವ ಮತ್ತೊಂದು ಪ್ರಯೋಜನವೆಂದರೆ ಸಂಯೋಜನೆಯ ತ್ವರಿತ ಒಣಗಿಸುವಿಕೆ.

ಉಪಕರಣಗಳು ಮತ್ತು ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸಿ:

- ಪರಿಹಾರವನ್ನು ತಯಾರಿಸಲು ಧಾರಕಗಳು;

- spatulas;

- ಗ್ರೈಂಡರ್, ಡೈಮಂಡ್ ಲೇಪಿತ ಡಿಸ್ಕ್ಗಳು;

- ನಿರ್ವಾಯು ಮಾರ್ಜಕ;

- ಪ್ರೈಮರ್;

- ರಾಳ ಸಂಯೋಜನೆ;

- ಉತ್ತಮ ಧಾನ್ಯದ ಮರಳು.

ಕಾಂಕ್ರೀಟ್ ಪಾದಚಾರಿ ದುರಸ್ತಿಗಾಗಿ ಕ್ರಮಗಳ ಅನುಕ್ರಮ:

- ಬಿರುಕಿಗೆ ತೇಪೆ ಹಾಕಲಾಗುತ್ತಿದೆ. ಈ ಹಂತದಲ್ಲಿ, ಉಳಿ ಮತ್ತು ಸುತ್ತಿಗೆಯನ್ನು ಬಳಸಿ, ಅಂತರದ ಉದ್ದಕ್ಕೂ ಲೇಪನದ ವಿರೂಪಗೊಂಡ ವಿಭಾಗಗಳನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ಶಿಫಾರಸು ಮಾಡಲಾದ ಸೋರಿಕೆ ಅಗಲವು 5 ಮಿಮೀ ಅಥವಾ ಹೆಚ್ಚು.

- ಈ ಪ್ರದೇಶದಲ್ಲಿ ಲೇಪನವನ್ನು ಗಟ್ಟಿಯಾಗಿಸಲು, ಗ್ರೈಂಡರ್ ಮತ್ತು ಡೈಮಂಡ್ ಡಿಸ್ಕ್ ಬಳಸಿ ಅಡ್ಡ ಚಡಿಗಳನ್ನು ರಚಿಸಲಾಗುತ್ತದೆ. ಅವರು 400 ಮಿಮೀ ಗಿಂತ ಹೆಚ್ಚಿನ ಹೆಜ್ಜೆಯೊಂದಿಗೆ ನೆಲೆಗೊಂಡಿರಬೇಕು. ಪ್ರತಿ ತೋಡಿನ ಉದ್ದವು 150 ಮಿಮೀ ವರೆಗೆ ಇರುತ್ತದೆ. ಅವುಗಳ ಅಗಲವು ಡೈಮಂಡ್ ಡಿಸ್ಕ್ನ ದಪ್ಪಕ್ಕೆ ಅನುರೂಪವಾಗಿದೆ.

- ನಿರ್ವಾಯು ಮಾರ್ಜಕದ ಮೂಲಕ, ಕೊಳಕು, ಕಟ್ಟಡದ ಧೂಳನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

- ಚಡಿಗಳನ್ನು ವಿಶೇಷ ಬ್ರಾಕೆಟ್ಗಳೊಂದಿಗೆ ನಿವಾರಿಸಲಾಗಿದೆ.

- ಕ್ರ್ಯಾಕ್ನ ಅಡ್ಡ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರೈಮರ್ನೊಂದಿಗೆ ಚಿಕಿತ್ಸೆ ನೀಡಲಾಗುತ್ತದೆ. ಈ ವಸ್ತುವಿಲ್ಲದೆ, ಜೋಡಣೆಯ ಸಾಕಷ್ಟು ಶಕ್ತಿಯನ್ನು ಖಾತ್ರಿಪಡಿಸಲಾಗುವುದಿಲ್ಲ.

- ಎಪಾಕ್ಸಿ ಆಧಾರಿತ ಮಿಶ್ರಣವು ತ್ವರಿತವಾಗಿ ಗಟ್ಟಿಯಾಗುತ್ತದೆ ಎಂದು ನೀಡಿದರೆ, ಬಳಕೆಗೆ ಮೊದಲು ಅದನ್ನು ತಕ್ಷಣವೇ ತಯಾರಿಸುವುದು ಅವಶ್ಯಕ. ಸಂಯೋಜನೆಯು ರಾಳದ ಜೊತೆಗೆ ಮರಳು ಮತ್ತು ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯನ್ನು ಹೊಂದಿರಬೇಕು. ಮಿಶ್ರಣಕ್ಕಾಗಿ ತಯಾರಕರ ಸೂಚನೆಗಳಲ್ಲಿ ಘಟಕಗಳ ಅನುಪಾತವನ್ನು ಸೂಚಿಸಲಾಗುತ್ತದೆ.

- ಬಿರುಕು ಎಪಾಕ್ಸಿ ತುಂಬಿದೆ. ಘನೀಕರಿಸುವ ಸಮಯ - 10 ನಿಮಿಷಗಳು.

- ಅಂತರವನ್ನು ತುಂಬಿದಾಗ, ಮಿಶ್ರಣದ ಮೇಲೆ ಮರಳನ್ನು ಚಿಮುಕಿಸಲಾಗುತ್ತದೆ. ಕೆಲಸವನ್ನು ಮುಗಿಸುವ ಮೊದಲು ಅದನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಮುಚ್ಚಲು ಎಪಾಕ್ಸಿ ರೆಸಿನ್ಗಳು. ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ತುಂಬಲು ಅಗತ್ಯವಿದ್ದರೆ, ಹೆಚ್ಚಿದ ಶಕ್ತಿಯ ವಸ್ತುಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು. ಇವುಗಳ ಸಹಿತ:

- ಎಪಾಕ್ಸಿ ರಾಳ ED-16 ಮತ್ತು ED-20, ಕಿಟ್ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯನ್ನು ಒಳಗೊಂಡಿಲ್ಲ, ಆದ್ದರಿಂದ ಇದನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಖರೀದಿಸಲಾಗುತ್ತದೆ (500 ರೂಬಲ್ಸ್ಗಳವರೆಗೆ ಬೆಲೆ), ಮುಖ್ಯ ವಸ್ತುಗಳ ಬೆಲೆ 2000 ರೂಬಲ್ಸ್ಗಳು. 3 ಕೆಜಿ ರಾಳಕ್ಕಾಗಿ;

- ಎಪಾಕ್ಸಿ 520 (ತಯಾರಕ Spolchemie), ಬೆಲೆ 3500 ರೂಬಲ್ಸ್ಗಳನ್ನು. 5 ಕೆಜಿಗೆ;

- UZIN KR 416 ಅನಲಾಗ್ಗಳಿಗಿಂತ ಹೆಚ್ಚು ದುಬಾರಿಯಾಗಿದೆ (0.75 ಕೆಜಿಗೆ 2700 ರೂಬಲ್ಸ್ಗಳು), ಆದರೆ ಇದು ಹೆಚ್ಚಿದ ವಿಶ್ವಾಸಾರ್ಹತೆಯಿಂದ ಪ್ರತ್ಯೇಕಿಸಲ್ಪಟ್ಟಿದೆ, ಇದನ್ನು ಜರ್ಮನಿಯಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಮಧ್ಯಮ ಅಥವಾ ವಿಪರೀತ ಹವಾಮಾನ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ನೆಲೆಗೊಂಡಿರುವ ಭಾರೀ ಹೊರೆಗಳಿಗೆ ಅಥವಾ ತಮ್ಮದೇ ತೂಕದ ಅಡಿಯಲ್ಲಿ ಕುಸಿಯುವ ದೊಡ್ಡ ಮತ್ತು ಸಣ್ಣ ನಿರ್ಮಾಣ ಸ್ಥಳಗಳಲ್ಲಿ ಬಿರುಕುಗಳು ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ. ದೋಷಗಳನ್ನು ಹಲವಾರು ಮಾನದಂಡಗಳ ಪ್ರಕಾರ ವರ್ಗೀಕರಿಸಲಾಗಿದೆ:

- ಮೂಲಕ ಮತ್ತು ಮೇಲ್ನೋಟಕ್ಕೆ, ಇದು ಆಳವಾದ ಮತ್ತು ಆಳವಿಲ್ಲದಿರಬಹುದು.

- ಅಗಲದಲ್ಲಿ - ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿನ ಬಿರುಕುಗಳು ಕೂದಲುಳ್ಳದ್ದಾಗಿರಬಹುದು (1 ಮಿಮೀ ವರೆಗೆ), ಮಧ್ಯಮ (1-10 ಮಿಮೀ), ವಿಶಾಲವಾದ ಬೃಹತ್ (10 ಮಿಮೀಗಿಂತ ಹೆಚ್ಚು).

- ಬಲವರ್ಧನೆಗೆ ಸಂಬಂಧಿಸಿದಂತೆ - ಅದರ ಭಾಗಶಃ ಅಥವಾ ಸಂಪೂರ್ಣ ಮಾನ್ಯತೆಯೊಂದಿಗೆ ಅಥವಾ ಬಲಪಡಿಸುವ ಬಾರ್ಗಳ ಮಾನ್ಯತೆ ಇಲ್ಲದೆ. ದೋಷಗಳು ರಚನೆಯ ಅಂಚುಗಳ ಉದ್ದಕ್ಕೂ ಅಥವಾ ಬಲಪಡಿಸುವ ಅಂಶಗಳ ನಡುವೆ ಇದ್ದರೆ ನಂತರದ ಆಯ್ಕೆಯು ಸಾಧ್ಯ.

- ಸ್ಥಳದ ಮೂಲಕ - ಸ್ಥಳೀಯ, ಸಂಪೂರ್ಣ ಮೇಲ್ಮೈ ಮೇಲೆ, ಅಂಚುಗಳು ಮತ್ತು ಮೂಲೆಗಳಲ್ಲಿ.

- ಸಂಭವಿಸುವ ಸಮಯದ ಪ್ರಕಾರ - ಜಲಸಂಚಯನದ ಸಮಯದಲ್ಲಿ ಅಥವಾ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಕುಗ್ಗುವಿಕೆ ಪ್ರಕ್ರಿಯೆಗಳ ಸಮಯದಲ್ಲಿ ರೂಪುಗೊಂಡ ಪ್ರಾಥಮಿಕ ಬಿರುಕುಗಳು ಮತ್ತು ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ಸಂಭವಿಸಿದ ದ್ವಿತೀಯಕ ಪದಗಳಿಗಿಂತ.

- ವಸ್ತುವಿನ ಸಮಗ್ರತೆಯ ಮೇಲಿನ ಪ್ರಭಾವದ ಪ್ರಕಾರ - ಯಾವುದೇ ಪರಿಣಾಮವಿಲ್ಲ, ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು (5-50%), ವಿನಾಶಕಾರಿ (ರಚನೆಯ ಶಕ್ತಿಯ ಮಟ್ಟದಲ್ಲಿನ ಕುಸಿತವು 50% ಮೀರಿದೆ).

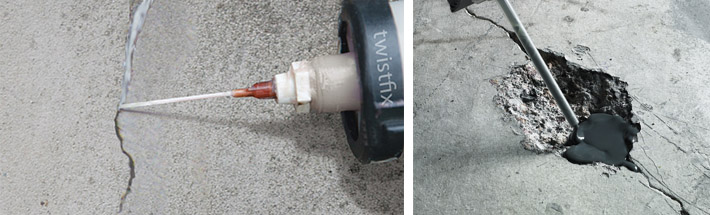

ಇಂಜೆಕ್ಷನ್

ಇಂಜೆಕ್ಷನ್ ಕಾಣಿಸಿಕೊಂಡ ತೆರೆಯುವಿಕೆಗೆ ಒತ್ತಡದಲ್ಲಿ ವಿಶೇಷ ಸಂಯುಕ್ತಗಳ ಪೂರೈಕೆಯನ್ನು ಆಧರಿಸಿದೆ, ಇದು ಸಂಪೂರ್ಣವಾಗಿ ರೂಪುಗೊಂಡ ಖಾಲಿಜಾಗಗಳನ್ನು ತುಂಬುತ್ತದೆ ಮತ್ತು ಗಟ್ಟಿಯಾಗುತ್ತದೆ. ಭರ್ತಿ ಮಾಡುವ ಮಿಶ್ರಣದ ಇಂಜೆಕ್ಷನ್ ಅನ್ನು ನ್ಯೂಮ್ಯಾಟಿಕ್, ಎಲೆಕ್ಟ್ರಿಕ್ ಅಥವಾ ಮೆಕ್ಯಾನಿಕಲ್ ಪಂಪ್ಗಳಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ. ಅವರ ವಿನ್ಯಾಸ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಇಂಜೆಕ್ಷನ್ ಘಟಕಗಳ ಸ್ಪಷ್ಟ ಡೋಸೇಜ್ಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಅಗತ್ಯವಾದ ಒತ್ತಡದ ಮಟ್ಟವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ.ಇಂಜೆಕ್ಷನ್ ವಸ್ತುವು ಪಾಲಿಮರ್-ಸಿಮೆಂಟ್ ವಸ್ತುಗಳು, ಎಪಾಕ್ಸಿ ರಾಳವಾಗಿದೆ. ಅಂತಹ ಕಾರ್ಯವಿಧಾನವನ್ನು ಕೈಗೊಳ್ಳಲು, ಎರಡೂ ಬದಿಗಳಲ್ಲಿನ ಬಿರುಕುಗಳ ಉದ್ದಕ್ಕೂ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ಸಂಯೋಜನೆಯನ್ನು ಪೂರೈಸುವ ಮೂಲಕ ಪ್ಯಾಕರ್ಗಳನ್ನು ಸ್ಥಾಪಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 1).

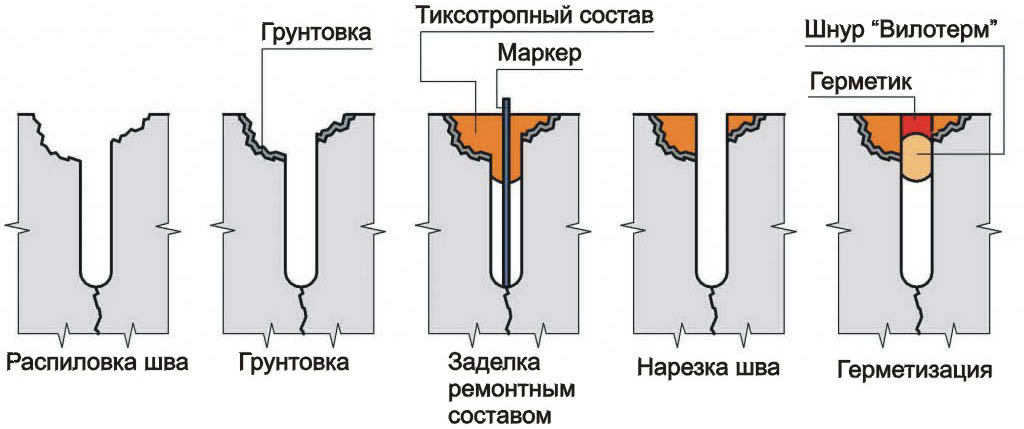

ಸೀಲಿಂಗ್

ಸೀಲಿಂಗ್ - ಬಿಗಿತವನ್ನು ಖಾತ್ರಿಪಡಿಸುವ ವಿಶೇಷ ಸಂಯುಕ್ತದೊಂದಿಗೆ ರೂಪುಗೊಂಡ ಬಿರುಕುಗಳನ್ನು ತುಂಬುವುದು. ಈ ವಿಧಾನವನ್ನು ಕೈಗೊಳ್ಳಲು, ಹಾನಿಗೊಳಗಾದ ಪ್ರದೇಶವನ್ನು ಸವೆತದ ಮಟ್ಟವನ್ನು ನಿರ್ಧರಿಸಲು ಸುತ್ತಿಗೆಯಿಂದ ಟ್ಯಾಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ಬಿರುಕಿನ ಪ್ರತಿ ಬದಿಯಲ್ಲಿ, ಹಾನಿಗೊಳಗಾದ ವಸ್ತುಗಳನ್ನು ಸುಮಾರು 30 ಸೆಂ.ಮೀ. ಸಿದ್ಧಪಡಿಸಿದ ಪ್ರದೇಶವು ಧೂಳಿನಿಂದ ಮುಕ್ತವಾಗಿದೆ. ಕಾಂಕ್ರೀಟ್ಗಾಗಿ ದುರಸ್ತಿ-ಸೀಲಿಂಗ್ ಮಿಶ್ರಣವನ್ನು ಅದರ ಮೇಲೆ ಒಂದು ಚಾಕು ಅಥವಾ ಟ್ರೋಲ್ನೊಂದಿಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಅಂತಹ ಮಿಶ್ರಣವು ಒಳಗೊಂಡಿರಬಹುದು:

- ಪ್ಲಾಸ್ಟಿಸೈಜರ್ಗಳೊಂದಿಗೆ ಸಿಮೆಂಟ್-ಮರಳು ಗಾರೆ;

- ಎಪಾಕ್ಸಿ ರಾಳ;

- ಪಾಲಿಯುರೆಥೇನ್ ಆಧಾರಿತ ಸೀಲಾಂಟ್.

ಕಾಂಕ್ರೀಟ್ ಹಾನಿ ವರ್ಗೀಕರಣ

ವಿವಿಧ ಆಂತರಿಕ ಮತ್ತು ಬಾಹ್ಯ ಪ್ರಭಾವಗಳ ಪರಿಣಾಮವಾಗಿ (ಟೇಬಲ್ 1 ನೋಡಿ), ಕಾಂಕ್ರೀಟ್ ಬಿರುಕು ಮಾಡಬಹುದು. ಬಾಹ್ಯ ಲೋಡ್ಗಳಿಂದ ಅಥವಾ ತಮ್ಮ ಸ್ವಂತ ತೂಕದಿಂದ ಒತ್ತಡದ ಅಡಿಯಲ್ಲಿ ಒತ್ತಡಕ್ಕೊಳಗಾದ ದೊಡ್ಡ ಮತ್ತು ಸಣ್ಣ ವಸ್ತುಗಳಿಗೆ ಇದು ಅನ್ವಯಿಸುತ್ತದೆ. ಸುರಿಯುವ ನಂತರ ಕಾಂಕ್ರೀಟ್ ಏಕೆ ಬಿರುಕು ಬಿಡುತ್ತದೆ ಎಂಬುದನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಲು, ನೀವು ಮೊದಲು ಬಿರುಕುಗಳ ವರ್ಗೀಕರಣವನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕು.

ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಚಿಪ್ಪಿಂಗ್ ಮತ್ತು ಬಿರುಕುಗಳು ಬದಲಾಗುತ್ತವೆ:

-

ಸ್ವಭಾವತಃ - ಮೂಲಕ ಮತ್ತು ಬಾಹ್ಯ (ಆಳವಾದ ಮತ್ತು ಆಳವಿಲ್ಲದ). ಆಳವನ್ನು ನಿರ್ಧರಿಸಲು, ವಿವಿಧ ರೀತಿಯ ಶೋಧಕಗಳು, ಅಲ್ಟ್ರಾಸಾನಿಕ್ ಸಾಧನಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ;

-

ಅಗಲದಲ್ಲಿ - ಸೂಕ್ಷ್ಮದರ್ಶಕ (ಕೂದಲುಳ್ಳ), ಮಧ್ಯಮ (1 ಮಿಮೀಗಿಂತ ಹೆಚ್ಚು), ಅಗಲ, ಬೃಹತ್ (10 ಮಿಮೀಗಿಂತ ಹೆಚ್ಚು). ಬಿರುಕುಗಳ ಅಗಲವನ್ನು ನಿರ್ಧರಿಸಲು, ವಿಭಿನ್ನ ನಿಖರತೆ ಮತ್ತು ಸ್ವಭಾವದ ಅಳತೆ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ;

- ಬಲಪಡಿಸುವ ಅಂಶಗಳ ಒಡ್ಡುವಿಕೆಯಿಂದ - ತುಕ್ಕುಗೆ ಕೊಡುಗೆ (ಬಲವರ್ಧನೆಗೆ, ಅದರ ಪೂರ್ಣ ಅಥವಾ ಭಾಗಶಃ ಮಾನ್ಯತೆಯೊಂದಿಗೆ) ಮತ್ತು ಬಲವರ್ಧನೆಯ ಅಂಶಗಳ ನಡುವೆ ಹಾದುಹೋಗುವುದು (ಅಂಚುಗಳಲ್ಲಿ, ನಡುವೆ);

-

ರಚನೆಯ ಹೊತ್ತಿಗೆ - ಪ್ರಾಥಮಿಕ (ಜಲೀಕರಣದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಕಾಂಕ್ರೀಟ್ ಮಿಶ್ರಣದ ಕುಗ್ಗುವಿಕೆ) ಮತ್ತು ದ್ವಿತೀಯ (ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ರಚನೆಗಳು);

- ಸ್ಥಳದಿಂದ - ಕಾಂಕ್ರೀಟ್ ವಸ್ತುವಿನ ಮೂಲೆಗಳಲ್ಲಿ ಮತ್ತು ಅಂಚುಗಳಲ್ಲಿ, ಸಂಪೂರ್ಣ ಮೇಲ್ಮೈಯಲ್ಲಿ, ಪರಿಮಾಣದ ಉದ್ದಕ್ಕೂ, ಸ್ಥಳೀಯ (ಉದಾಹರಣೆಗೆ, ಅನ್ವಯಿಕ ಒತ್ತಡ ಅಥವಾ ಆವರ್ತಕ ಯಾಂತ್ರಿಕ ಪರಿಣಾಮಗಳ ಪ್ರದೇಶದಲ್ಲಿ);

- ರಚನೆಯ ಮೇಲಿನ ಪ್ರಭಾವದ ಮಟ್ಟಕ್ಕೆ ಅನುಗುಣವಾಗಿ - ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು (5 ... 50%), ವಿನಾಶಕಾರಿ (50% ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಶಕ್ತಿಯಲ್ಲಿ ಕಡಿತ).

ಪ್ರಮುಖ: ಕಾಂಕ್ರೀಟಿಂಗ್ ಮತ್ತು ಕಾರ್ಯಾಚರಣೆಯ ನಿರೀಕ್ಷಿತ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಉಲ್ಲಂಘಿಸಿದರೆ, ಬಿರುಕುಗಳು ಸಂಭವಿಸುವುದು ಅನಿವಾರ್ಯವಾಗಿದೆ, ಆದ್ದರಿಂದ, ವಿನ್ಯಾಸದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ 10 ... 30% ಅಂಚು ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಬಿರುಕುಗಳ ವಿಧಗಳು ಮತ್ತು ಅವುಗಳ ರಚನೆಯ ಕಾರಣಗಳು

ಅಡ್ಡ ವಿಭಾಗದಲ್ಲಿನ ಹಾನಿ 1-2 ಮಿಮೀ ಅಗಲವನ್ನು ಹೊಂದಿದ್ದರೆ, ಇದನ್ನು ಸ್ವೀಕಾರಾರ್ಹ ಮತ್ತು ಸುರಕ್ಷಿತ ವಿದ್ಯಮಾನವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. ನಿಯತಾಂಕವು 5 ಮಿಮೀ ಮೀರಿದಾಗ, ಪರೀಕ್ಷೆಗಾಗಿ ತಜ್ಞರನ್ನು ಸಂಪರ್ಕಿಸುವುದು ಯೋಗ್ಯವಾಗಿದೆ. ಇದು ರಚನೆಯ ಪ್ರಸ್ತುತ ಸ್ಥಿತಿಯ ವಿಶ್ಲೇಷಣೆ, ಬೆದರಿಕೆಗಳ ಗುರುತಿಸುವಿಕೆ ಮತ್ತು ಇಟ್ಟಿಗೆಯಲ್ಲಿ ಬಿರುಕು ಮುಚ್ಚುವುದು ಹೇಗೆ ಎಂಬುದರ ಕುರಿತು ಶಿಫಾರಸುಗಳ ವಿತರಣೆಯನ್ನು ಒಳಗೊಂಡಿದೆ. ಹೊರಗೆ ಮನೆಯ ಗೋಡೆ, ಒಳಗೆ, ಚಳಿಗಾಲ ಅಥವಾ ಬೇಸಿಗೆ.

ಲಂಬವಾದ

ಅಂತಹ ಬಿರುಕುಗಳ ನೋಟವು ವಿನ್ಯಾಸಕರ ತಪ್ಪು ಲೆಕ್ಕಾಚಾರಗಳು ಮತ್ತು ಬಿಲ್ಡರ್ಗಳ ತಪ್ಪುಗಳಿಂದ ಮುಂಚಿತವಾಗಿರುತ್ತದೆ. ಕಾರಣಗಳಲ್ಲಿ ವಿಸ್ತರಣೆ ಕೀಲುಗಳ ಅನುಸರಣೆ, ಲಿಂಟೆಲ್ಗಳು ಮತ್ತು ವಿಭಾಗಗಳ ಮೇಲಿನ ಹೆಚ್ಚುವರಿ ಹೊರೆ, ಕಾಂಕ್ರೀಟ್ ಮತ್ತು ಕಲ್ಲಿನ ಮಿಶ್ರಣದ ಕಳಪೆ ಗುಣಮಟ್ಟ ಸೇರಿವೆ. ಉಲ್ಲಂಘನೆಗಳ ಅಭಿವ್ಯಕ್ತಿಗಳು ಚಳಿಗಾಲದಲ್ಲಿ ಹೆಚ್ಚಾಗಿ ಸಂಭವಿಸುತ್ತವೆ.

ಲಂಬ ಸ್ಪ್ಲಿಟ್ ಪ್ರಕಾರ

ಸಮತಲ

ಅಂತಹ ಬಿರುಕುಗಳು ಕಲ್ಲಿನ ಗಾರೆಗಳಲ್ಲಿ ಹೆಚ್ಚಾಗಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ.ಇದಕ್ಕೆ ಕಾರಣ ಕುಗ್ಗುವಿಕೆ. ಕಟ್ಟಡ ಅಥವಾ ಅಂತರ್ಜಲ, ಲೋಡ್ ಮಾಡಲಾದ ರಚನೆಗಳ ಒತ್ತಡದಿಂದಾಗಿ ಇದು ಅಡಿಪಾಯವನ್ನು ಕಾಳಜಿ ವಹಿಸಬಹುದು. ಆಗಾಗ್ಗೆ ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ, ಮನೆ ಪರಿಧಿಯ ಸುತ್ತಲೂ ಎಳೆಯಲಾಗುತ್ತದೆ. ಅಗಲದಲ್ಲಿ ವಿಭಜನೆಯು 5 ಮಿಮೀಗಿಂತ ಕಡಿಮೆಯಿದ್ದರೆ, ಅಂತಹ ನಿರ್ಧಾರವು ತಪ್ಪಾಗಿದೆ.

ಮೂಲಕ

ಅಂತಹ ದೋಷಗಳನ್ನು ಅತ್ಯಂತ ಅಪಾಯಕಾರಿ ಎಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ, ಆದ್ದರಿಂದ, ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಕಟ್ಟಡವನ್ನು ಹೆಚ್ಚಾಗಿ ತುರ್ತು ಸ್ಥಿತಿಗೆ ವರ್ಗಾಯಿಸಲಾಗುತ್ತದೆ. ಅಡಿಪಾಯದ ವಿರೂಪದಿಂದಾಗಿ ರಂಧ್ರಗಳ ಮೂಲಕ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಇದು ಕಾರಣವಾಗುವ ಕುಗ್ಗುವಿಕೆ ಅಲ್ಲ, ಆದರೆ ನೈಸರ್ಗಿಕ ಅಂಶ ಅಥವಾ ಬೀಳುವ ಮರ, ಸ್ಫೋಟ.

ಇಟ್ಟಿಗೆ ರಚನೆಗಳಿಗೆ ಹಾನಿಯ ಮೂಲಕ

ಕುಗ್ಗಿಸು

ಈ ರೀತಿಯ ಹಾನಿಯನ್ನು ಕೂದಲು ಹಾನಿ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಇಲ್ಲಿ ಛಾವಣಿ ಸೇರಿದಂತೆ ಕಟ್ಟಡದ ಅಡಿಪಾಯ ಮತ್ತು ಮುಖ್ಯ ಭಾಗದ ವಿರೂಪವಿದೆ. ಬಿರುಕು ರಚನೆಯ ತಡೆಗಟ್ಟುವಿಕೆ ಕಾಂಕ್ರೀಟ್ ಗಾರೆ ಆಯ್ಕೆ, ನಿರ್ಮಾಣ ತಂತ್ರಜ್ಞಾನಗಳ ಅನುಸರಣೆಗೆ ಸಮರ್ಥ ವಿಧಾನವಾಗಿದೆ.

ಲೆವೆಲಿಂಗ್ ಹಾನಿ

ನೆಲಸಮವಾದ ರಚನೆಗಳ ಮೇಲೆ ನಿವಾಸಿಗಳು ಹಾನಿಯನ್ನು ಅನುಭವಿಸುವುದು ಅಸಾಮಾನ್ಯವೇನಲ್ಲ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಗೋಡೆಯ ಮೇಲೆ ಪ್ಲ್ಯಾಸ್ಟರ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಸರಿಪಡಿಸುವ ಮೊದಲು, ಅದನ್ನು ನಿರ್ಧರಿಸಲು ಅವಶ್ಯಕ ಅವರ ನೋಟಕ್ಕೆ ಕಾರಣಗಳು. ಅವರು ಪ್ಲ್ಯಾಸ್ಟರಿಂಗ್ನ ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯ ಉಲ್ಲಂಘನೆಗೆ ಬರುತ್ತಾರೆ. ನಿರ್ದಿಷ್ಟವಾಗಿ ಹೇಳುವುದಾದರೆ: ವೈವಿಧ್ಯಮಯ ಸಂಯೋಜನೆ, ಒಂದೇ ಪದರದ ಅನ್ವಯದ ಹೆಚ್ಚುವರಿ ದಪ್ಪ, ಬಲವರ್ಧನೆಯ ಕೊರತೆ.

ಕಟ್ಟಡದ ಕುಗ್ಗುವಿಕೆಯಿಂದ ಪ್ಲಾಸ್ಟರ್ ಬಿರುಕುಗಳು

ಮುಖ್ಯ ಕಾರಣಗಳ ಬಗ್ಗೆ ಇನ್ನಷ್ಟು

ವಿನಾಶಕ್ಕೆ ಕಾರಣವಾಗುವ ಹಲವಾರು ಕಾರಣಗಳು ಒಂದೇ ಆಗಿರುತ್ತವೆ ಇಟ್ಟಿಗೆ ಗೋಡೆಗಳಿಗಾಗಿ, ಫೋಮ್ ಬ್ಲಾಕ್ಗಳು, ಪ್ಯಾನಲ್ಗಳು, ಕಾಂಕ್ರೀಟ್ ಮತ್ತು ಪ್ಲ್ಯಾಸ್ಟೆಡ್ ರಚನೆಗಳು. ಹೊಸ ಕಟ್ಟಡಗಳಲ್ಲಿ, ನಿರ್ಮಾಣ ಗಡುವನ್ನು ಅನುಸರಿಸದ ಕಾರಣ ಹಳೆಯ ನಿಧಿಗಿಂತ ತುಲನಾತ್ಮಕವಾಗಿ ವೇಗವಾಗಿ ಸಮಸ್ಯೆಗಳು ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ. ಇಂದು ಅಸ್ಥಿಪಂಜರದ ಕುಗ್ಗುವಿಕೆಯ ಮೇಲೆ, ಅಪರೂಪದ ಗ್ರಾಹಕರು ಅಥವಾ ಡೆವಲಪರ್ ಇಡೀ ಋತುವಿನ ಕೆಲಸವನ್ನು ಅಮಾನತುಗೊಳಿಸುತ್ತಾರೆ.ಪರಿಣಾಮವಾಗಿ, ಇನ್ನೂ ಚಲಿಸುವ ಕಟ್ಟಡದಲ್ಲಿ ಕಿಟಕಿಗಳ ಅನುಸ್ಥಾಪನೆ ಮತ್ತು ಮುಗಿಸುವ ಕೆಲಸಗಳನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ.

ಹೊಸ ಕಟ್ಟಡದಲ್ಲಿ ಇಟ್ಟಿಗೆ ಮುಂಭಾಗದಲ್ಲಿ ಬಿರುಕುಗಳು

ಎರಡನೆಯ ಸಾಮಾನ್ಯ ಕಾರಣವೆಂದರೆ ಜಿಯೋಡೆಟಿಕ್ ಸಮೀಕ್ಷೆಗಳ ಗುಣಮಟ್ಟ. ರಚನಾತ್ಮಕ ಪರಿಹಾರದ ಆಯ್ಕೆ, ಕಟ್ಟಡ ಸಾಮಗ್ರಿಗಳು, ಯೋಜಿತ ಸೌಲಭ್ಯದ ಬಾಳಿಕೆ ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೆಚ್ಚುವರಿ ಕ್ರಮಗಳು ಸಂಶೋಧನೆ ಮತ್ತು ಪರೀಕ್ಷೆಗಳ ಫಲಿತಾಂಶಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಹೆಚ್ಚಾಗಿ, ಅಸ್ಥಿರ ಮಣ್ಣು ಮತ್ತು ಅಂತರ್ಜಲದ ನಿರ್ಲಕ್ಷ್ಯದಿಂದಾಗಿ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತವೆ.

ಸಾಮಾನ್ಯ ಕಾರಣಗಳ ಪಟ್ಟಿಯು ಪ್ಲ್ಯಾಸ್ಟರಿಂಗ್ ಗೋಡೆಗಳಿಗೆ ತಪ್ಪು ವಿಧಾನವನ್ನು ಸಹ ಒಳಗೊಂಡಿದೆ. ಸಮಯ ಉಳಿತಾಯದಿಂದಾಗಿ ಮಹಡಿಗಳು ಮತ್ತು ಛಾವಣಿಗಳು ಇನ್ನೂ ಒಣಗದಿದ್ದಾಗ, ಒದ್ದೆಯಾದ ತಳದಲ್ಲಿ ಕೆಲಸವನ್ನು ಹೆಚ್ಚಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಅಂದಾಜು ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಕಡಿಮೆ-ಗುಣಮಟ್ಟದ ಬಲಪಡಿಸುವ ವಸ್ತುಗಳು, ಪ್ರೈಮರ್ಗಳು ಮತ್ತು ಲೆವೆಲಿಂಗ್ ಮಿಶ್ರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅನ್ವಯಿಕ ಪದರದ ಸಂಪೂರ್ಣ ಒಣಗಿಸುವಿಕೆಗೆ ದೀರ್ಘಕಾಲದವರೆಗೆ ನಿರೀಕ್ಷಿಸದಿರುವ ಸಲುವಾಗಿ, ತಾಪನದೊಂದಿಗೆ ಹೆಚ್ಚುವರಿ ವಾತಾಯನವನ್ನು ರಚಿಸಲಾಗುತ್ತದೆ, ಶಿಫಾರಸು ಮಾಡಿದ ಮಿತಿಗಳನ್ನು ಮೀರಿದ ಒಂದು ಓಟದಲ್ಲಿ ಲೇಪನವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ.

ಜಾಲರಿಯನ್ನು ಬಲಪಡಿಸದೆ ಗೋಡೆಗಳನ್ನು ಪ್ಲ್ಯಾಸ್ಟರಿಂಗ್ ಮಾಡುವುದು

ದೋಷಗಳ ದೀರ್ಘಕಾಲೀನ ದುರಸ್ತಿ

ದೀರ್ಘಕಾಲದವರೆಗೆ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಹೇಗೆ ಸರಿಪಡಿಸುವುದು ಎಂದು ನಿರ್ಧರಿಸುವಾಗ, ದೋಷಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ಈ ವಿಧಾನಕ್ಕೆ ನೀವು ಗಮನ ಕೊಡಬೇಕು. ಅದರ ಆಧಾರದ ಮೇಲೆ ಸೀಲಿಂಗ್ಗಾಗಿ ರಾಳ ಮತ್ತು ಮಿಶ್ರಣಗಳು ಸ್ಕ್ರೀಡ್ಸ್, ಕುರುಡು ಪ್ರದೇಶಗಳು ಮತ್ತು ವಿವಿಧ ಕಾಂಕ್ರೀಟ್ ಪ್ರದೇಶಗಳು ಅಥವಾ ಸಮತಲ ಮೇಲ್ಮೈಗಳ ಪುನಃಸ್ಥಾಪನೆಗೆ ಸೂಕ್ತವಾಗಿದೆ

ಅಂತಹ ಸಂಯುಕ್ತಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಸರಿಪಡಿಸುವುದು ಹಲವಾರು ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದೆ. ಮೊದಲನೆಯದಾಗಿ, ಇದು ಮಿಶ್ರಣಗಳ ಅಗ್ಗದತೆ, ಹಾಗೆಯೇ ಅವುಗಳ ತ್ವರಿತ ಒಣಗಿಸುವಿಕೆ. ಮತ್ತೊಂದೆಡೆ, ರಾಳವು ಸ್ತರಗಳನ್ನು ಸುರಕ್ಷಿತವಾಗಿ ಸರಿಪಡಿಸಲು ಮತ್ತು ಮತ್ತಷ್ಟು ಹೆಚ್ಚಾಗದಂತೆ ಇರಿಸಿಕೊಳ್ಳಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ.

ಆದ್ದರಿಂದ, ದೋಷಗಳನ್ನು ತೊಡೆದುಹಾಕಲು, ನೀವು ಸಿದ್ಧಪಡಿಸಬೇಕು:

- ಕೋನ ಗ್ರೈಂಡರ್ ಮತ್ತು ಡೈಮಂಡ್ ಲೇಪಿತ ಡಿಸ್ಕ್ಗಳು;

- ನಿರ್ವಾಯು ಮಾರ್ಜಕ;

- ಸಂಯೋಜನೆಯನ್ನು ದುರ್ಬಲಗೊಳಿಸಲು ಸ್ಪಾಟುಲಾಗಳು ಮತ್ತು ತೊಟ್ಟಿ;

- ಕಾಂಕ್ರೀಟ್ಗಾಗಿ ಪ್ರೈಮರ್;

- ಎಪಾಕ್ಸಿ (ಬೇಸ್ ಎ ಮತ್ತು ಗಟ್ಟಿಯಾಗಿಸುವ ಬಿ);

- ಸೂಕ್ಷ್ಮ-ಧಾನ್ಯದ ಜರಡಿ ಹಿಡಿದ ಮರಳು.

ನೀವು ಬಿರುಕು ಮುಚ್ಚುವ ಮೊದಲು, ನೀವು ಅದನ್ನು ಧೂಳು ಮತ್ತು ಕೊಳಕುಗಳಿಂದ ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು. ಅದರ ನಂತರ, ನಾವು ಈ ಕೆಳಗಿನ ಅನುಕ್ರಮದಲ್ಲಿ ಮುಕ್ತಾಯವನ್ನು ನಿರ್ವಹಿಸುತ್ತೇವೆ:

- ನಾವು ಬಿರುಕು ಜೋಡಣೆಯನ್ನು ಮಾಡುತ್ತೇವೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪರಿಣಾಮವಾಗಿ ಬಿಡುವು ಅಗಲ ಕನಿಷ್ಠ 5 ಮಿಮೀ ಇರಬೇಕು.

- ಗ್ರೈಂಡರ್ ಸಹಾಯದಿಂದ, ನಾವು 400 ಎಂಎಂ (ಚಡಿಗಳ ಉದ್ದವು ಸುಮಾರು 100-150 ಮಿಮೀ) ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಅಡ್ಡ ಸ್ತರಗಳನ್ನು ಕತ್ತರಿಸುತ್ತೇವೆ.

- ನಾವು ಕಾಂಕ್ರೀಟ್ನ ಸಡಿಲವಾದ ಪದರವನ್ನು ತೆಗೆದುಹಾಕುತ್ತೇವೆ ಮತ್ತು ನಿರ್ವಾಯು ಮಾರ್ಜಕದೊಂದಿಗೆ ಮೇಲ್ಮೈಯನ್ನು ಹೊರಹಾಕುತ್ತೇವೆ.

- ನಾವು ದೋಷದ ಮೇಲ್ಮೈಯನ್ನು ಪ್ರೈಮರ್ನೊಂದಿಗೆ ಚಿಕಿತ್ಸೆ ನೀಡುತ್ತೇವೆ ಮತ್ತು ದುರಸ್ತಿ ಬ್ರಾಕೆಟ್ಗಳೊಂದಿಗೆ ಅಡ್ಡ ಚಡಿಗಳನ್ನು ಸರಿಪಡಿಸುತ್ತೇವೆ.

- ಸಂಯೋಜನೆಯೊಂದಿಗೆ ಪ್ಯಾಕೇಜ್ನಲ್ಲಿನ ಸೂಚನೆಗಳ ಪ್ರಕಾರ ನಾವು ರಾಳ (ಬೇಸ್), ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆ ಮತ್ತು ಮರಳಿನ ಪರಿಹಾರವನ್ನು ತಯಾರಿಸುತ್ತೇವೆ.

- ಪರಿಣಾಮವಾಗಿ ಮಿಶ್ರಣದೊಂದಿಗೆ ನಾವು ದೋಷವನ್ನು ಮುಚ್ಚುತ್ತೇವೆ ಮತ್ತು ಮೇಲ್ಮೈಯನ್ನು ತ್ವರಿತವಾಗಿ ನೆಲಸಮಗೊಳಿಸುತ್ತೇವೆ, ಏಕೆಂದರೆ ರಾಳದ ಸೆಟ್ಟಿಂಗ್ ಸಮಯವು ಕೇವಲ 10 ನಿಮಿಷಗಳು.

ಅದರ ನಂತರ, ಮೇಲ್ಮೈಯನ್ನು ಮರಳಿನಿಂದ ಮುಚ್ಚಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ, ಬೇಸ್ ಅನ್ನು ತುಂಬುವ ಮೊದಲು ಅಥವಾ ಅದನ್ನು ಪೂರ್ಣಗೊಳಿಸುವ ವಸ್ತುಗಳೊಂದಿಗೆ ಮುಚ್ಚುವ ಮೊದಲು ನಿರ್ವಾಯು ಮಾರ್ಜಕದಿಂದ ತೆಗೆದುಹಾಕಬೇಕಾಗುತ್ತದೆ.

ಅತ್ಯುತ್ತಮ ಎಪಾಕ್ಸಿ ಸಂಯುಕ್ತಗಳು

ಕಾಂಕ್ರೀಟ್ ಗೋಡೆಗಳು ಮತ್ತು ಇತರ ಮೇಲ್ಮೈಗಳಲ್ಲಿನ ಬಿರುಕುಗಳನ್ನು ಸರಿಪಡಿಸಲು ನಾವು ಉತ್ತಮವಾದ ವಸ್ತುಗಳ ಬಗ್ಗೆ ಮಾತನಾಡಿದರೆ, ಇಂದು ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ:

- ದೇಶೀಯ ಉತ್ಪಾದನೆಯ ಎಪಾಕ್ಸಿ ರಾಳದ ED-16 ಮತ್ತು ED-20 ಪ್ರತಿ 3 ಕೆಜಿಗೆ ಸುಮಾರು 2,000 ವೆಚ್ಚವಾಗುತ್ತದೆ. ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಖರೀದಿಸಬೇಕಾಗುತ್ತದೆ (ಇದರ ಬೆಲೆ ಸುಮಾರು 300-500 ರೂಬಲ್ಸ್ಗಳು).

- 5 ಕೆಜಿಗೆ 3,500 ರೂಬಲ್ಸ್ ಮೌಲ್ಯದ ಜೆಕ್ ತಯಾರಕ ಸ್ಪೋಲ್ಕೆಮಿಯಿಂದ ಎಪಾಕ್ಸಿ 520 ರಾಳ.

- ಜರ್ಮನ್ ಸಂಯೋಜನೆ UZIN KR 416, ಇದು 0.75 ಕೆಜಿಗೆ 2,700 ರೂಬಲ್ಸ್ಗಳನ್ನು ವೆಚ್ಚ ಮಾಡುತ್ತದೆ.

ಅಲ್ಲದೆ, ಇಟಾಲಿಯನ್ ತಯಾರಕ ಸಿಕಾದಿಂದ ಸಂಯೋಜನೆಗಳು ಬಹಳ ಜನಪ್ರಿಯವಾಗಿವೆ.

ಆದಾಗ್ಯೂ, ದೋಷಗಳನ್ನು ಸರಿಪಡಿಸುವ ಈ ವಿಧಾನವು ನೀರಿನಿಂದ ಬಲವಾದ ಒತ್ತಡದಲ್ಲಿರುವ ಕಾಂಕ್ರೀಟ್ ನೆಲೆಗಳಲ್ಲಿ ರೂಪುಗೊಳ್ಳುವ ರಂಧ್ರಗಳನ್ನು ಸಂಸ್ಕರಿಸಲು ಸೂಕ್ತವಲ್ಲ ಎಂದು ಮನಸ್ಸಿನಲ್ಲಿಟ್ಟುಕೊಳ್ಳಬೇಕು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಸೀಲಾಂಟ್ ಅನ್ನು ಬಳಸುವುದು ಯೋಗ್ಯವಾಗಿದೆ.

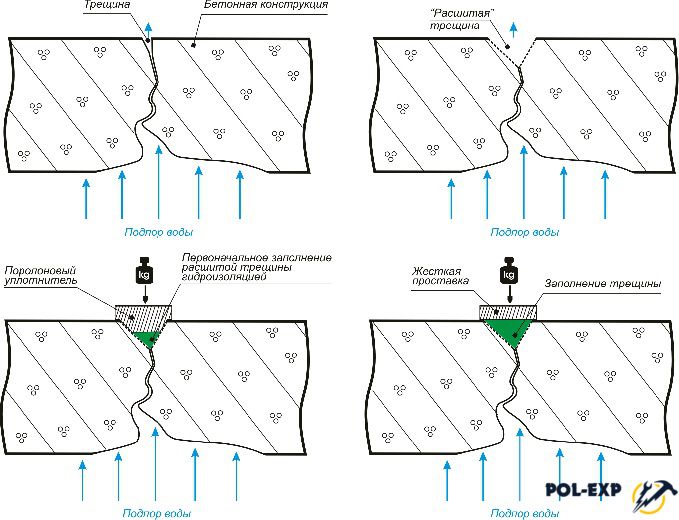

ಉಂಗುರಗಳ ನಡುವಿನ ಬಾವಿಯಲ್ಲಿ ಸ್ತರಗಳನ್ನು ಹೇಗೆ ಮುಚ್ಚುವುದು

ಸೀಲಿಂಗ್ ಕೀಲುಗಳಿಗೆ ಫೋಮ್ ಅಥವಾ ಎಪಾಕ್ಸಿಯನ್ನು ಬಳಸಬೇಡಿ.

ನೀವು ವಿವಿಧ ಸೀಲಾಂಟ್ಗಳೊಂದಿಗೆ ಜಾಗರೂಕರಾಗಿರಬೇಕು. ಅಂತಹ ಸೀಲಿಂಗ್ ವಸ್ತುಗಳು ಅಪೇಕ್ಷಿತ ಪರಿಣಾಮವನ್ನು ತರುವುದಿಲ್ಲ ಮತ್ತು ಕುಡಿಯುವ ನೀರನ್ನು ಹಾಳುಮಾಡುತ್ತವೆ.

ಸೀಲಿಂಗ್ಗಾಗಿ ಉಂಗುರಗಳ ನಡುವೆ ಸ್ತರಗಳು ನೀವು ಮರಳಿನೊಂದಿಗೆ ಸಾಮಾನ್ಯ ಸಿಮೆಂಟ್ ಅನ್ನು ಬಳಸಬಹುದು. ಇದು ಅಗ್ಗದ ಮಾರ್ಗವಾಗಿದೆ, ಆದರೆ ಹೆಚ್ಚು ಬಾಳಿಕೆ ಬರುವಂತಿಲ್ಲ. ತೇವಾಂಶ ಮತ್ತು ಶೀತದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ, ಅಂತಹ ಸ್ತರಗಳು ಬಹಳ ಬೇಗನೆ ಕುಸಿಯುತ್ತವೆ.

ಹೆಚ್ಚುವರಿ ಶಕ್ತಿಗಾಗಿ, ದ್ರಾವಣಕ್ಕೆ ದ್ರವ ಗಾಜಿನನ್ನು ಸೇರಿಸಬಹುದು. ದ್ರವ ಗಾಜಿನ ಸೇರ್ಪಡೆಯೊಂದಿಗೆ, ಪರಿಹಾರವು ತ್ವರಿತವಾಗಿ ಗಟ್ಟಿಯಾಗುತ್ತದೆ ಎಂದು ಮನಸ್ಸಿನಲ್ಲಿಟ್ಟುಕೊಳ್ಳಬೇಕು.

ಸ್ತರಗಳಿಂದ ನೀರು ಒಸರಿದರೆ, ಸಿಮೆಂಟ್ ಗಾರೆ ಸೂಕ್ತವಲ್ಲ. ಅಂತಹ ಮಿಶ್ರಣವು ಸರಳವಾಗಿ ಗಟ್ಟಿಯಾಗಲು ಸಮಯ ಹೊಂದಿಲ್ಲ ಮತ್ತು ನೀರಿನ ಒತ್ತಡದಿಂದ ತೊಳೆಯಲಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ನಿಮಗೆ ಹೈಡ್ರಾಲಿಕ್ ಸೀಲ್ ಅಗತ್ಯವಿರುತ್ತದೆ. ಇದು ವಿಶೇಷವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಪರಿಹಾರವಾಗಿದ್ದು ಅದು ತಾಪಮಾನ ಬದಲಾವಣೆಗಳಿಗೆ ಹೆದರುವುದಿಲ್ಲ, ನೀರನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಬಿಡುವುದಿಲ್ಲ ಮತ್ತು ಒಣಗಿದಾಗ ವಿಸ್ತರಿಸುತ್ತದೆ.

ಸ್ತರಗಳು, ಕೊಳಕು, ಶಿಲಾಖಂಡರಾಶಿಗಳು ಮತ್ತು ಚಿಪ್ ಮಾಡಿದ ಕಾಂಕ್ರೀಟ್ನಿಂದ ಶುಚಿಗೊಳಿಸಿದ ನಂತರ, ತುಂಬಾ ಆಳವಾಗಿ ಮತ್ತು ಅಗಲವಾಗಿ ಹೊರಹೊಮ್ಮಿದರೆ, ಅವುಗಳನ್ನು ಸೆಣಬು, ಸೆಣಬಿನ ಅಥವಾ ಲಿನಿನ್ ಹಗ್ಗದಿಂದ ಪ್ಲಗ್ ಮಾಡಲಾಗುತ್ತದೆ, ಜಲನಿರೋಧಕಕ್ಕೆ ಸೂಕ್ತವಾದ ವಿಶೇಷ ಸಂಯುಕ್ತದೊಂದಿಗೆ ತುಂಬಿಸಲಾಗುತ್ತದೆ.

ಮರದ ಚಾಕು ಮತ್ತು ಸುತ್ತಿಗೆಯನ್ನು ಹೊಂದಿರುವ ಸ್ಲಾಟ್ಗೆ ಹಗ್ಗವನ್ನು ಸುತ್ತಿಗೆ ಅಥವಾ ಬೇರೆ ರೀತಿಯಲ್ಲಿ ಹೇಳುವುದಾದರೆ ಇದು ಅತ್ಯಂತ ಅನುಕೂಲಕರವಾಗಿದೆ. ನಂತರ ಉಳಿದ ಜಾಗವನ್ನು ಹೈಡ್ರಾಲಿಕ್ ಸೀಲ್ನೊಂದಿಗೆ ಮುಚ್ಚಲಾಗುತ್ತದೆ. ಸೀಲಿಂಗ್ ಶುಷ್ಕ ಸ್ತರಗಳನ್ನು ಸಿಮೆಂಟ್ ಮಾರ್ಟರ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಈ ವಿಧಾನವು ಹಣವನ್ನು ಉಳಿಸುತ್ತದೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ಬಿರುಕುಗಳು ಮತ್ತು ಸ್ತರಗಳನ್ನು ಮುಚ್ಚುತ್ತದೆ.