- ಕಾರ್ಯಾಚರಣೆಯ ತತ್ವ

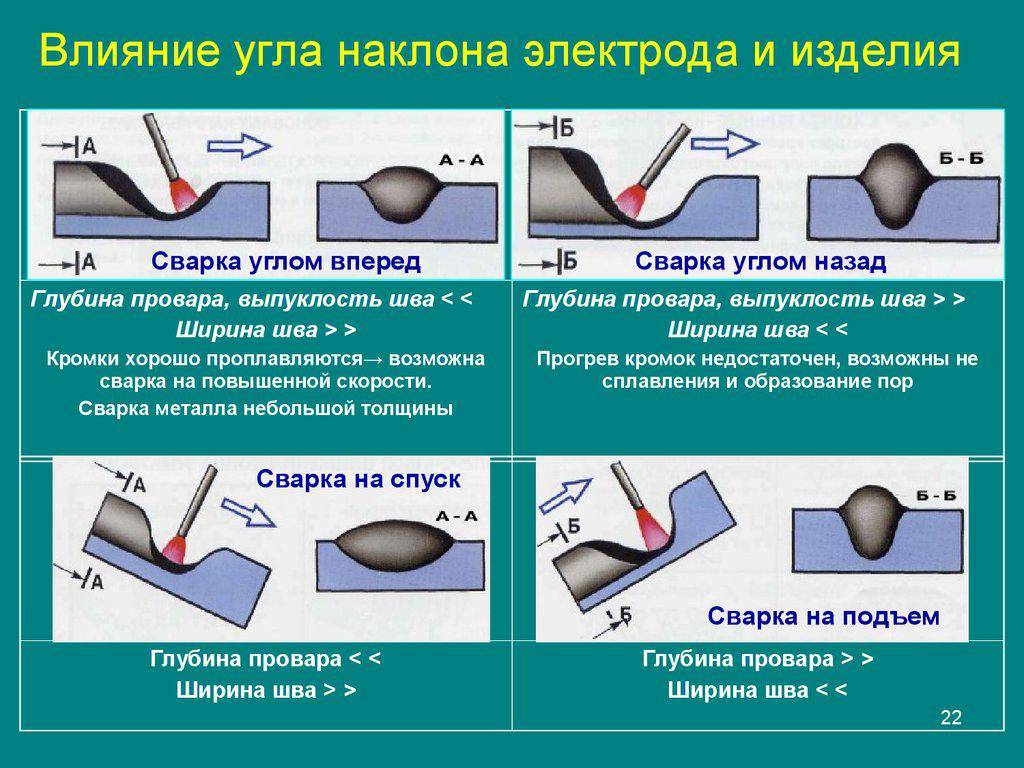

- ಸೀಮ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವುದು ಹೇಗೆ

- ವೆಲ್ಡಿಂಗ್ ಲಂಬ ಸ್ತರಗಳು

- ಸಮತಲ ಸೀಮ್ ಅನ್ನು ಹೇಗೆ ಬೆಸುಗೆ ಹಾಕುವುದು

- ಸೀಲಿಂಗ್ ಸೀಮ್

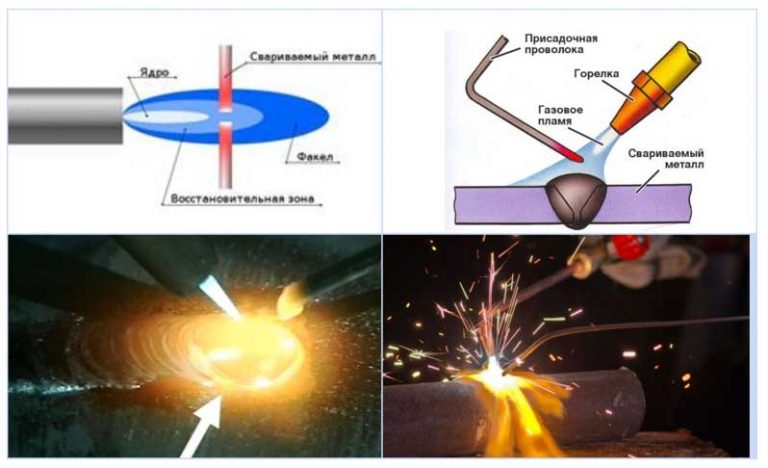

- ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದ ಬಗ್ಗೆ ಮಾಹಿತಿ

- ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ಸಂಕೀರ್ಣತೆ

- ತಂತ್ರಜ್ಞಾನ ವಿವರಣೆ

- ಈ ವಿಧಾನದ ಪ್ರಯೋಜನಗಳು

- ಅಸಿಟಲೀನ್ ಅನ್ನು ಬಳಸುವ ಅನಾನುಕೂಲಗಳು

- ಯಾವ ಲೋಹಗಳು ಸೂಕ್ತವಾಗಿವೆ

- ಹರಿಕಾರ ವೆಲ್ಡರ್ ಏನು ಕೆಲಸ ಮಾಡಬೇಕಾಗಿದೆ

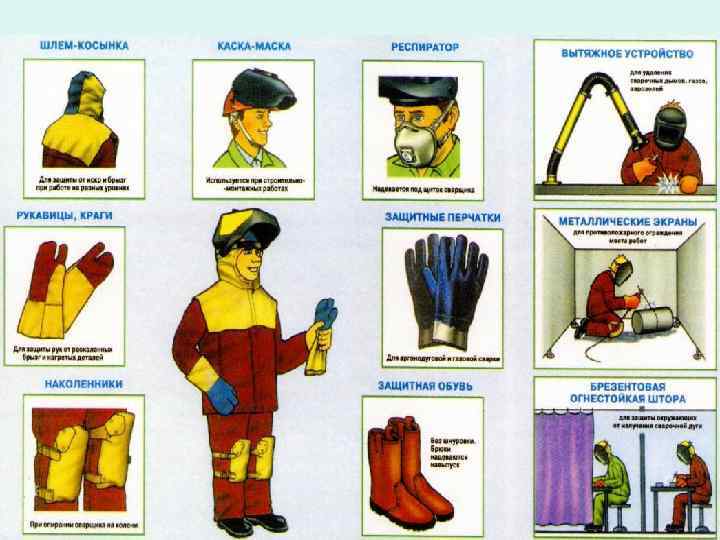

- ರಕ್ಷಣೆಯ ಸಾಧನಗಳು ಮತ್ತು ಸಾಧನಗಳು

- ಕೆಲಸಕ್ಕೆ ತಯಾರಿ

- ರಕ್ಷಣಾ ಸಾಧನಗಳು

- ಉಪಕರಣಗಳು ಮತ್ತು ಉಪಕರಣಗಳು

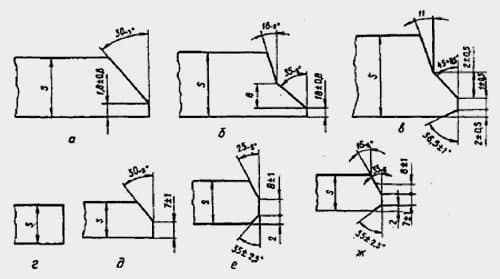

- ಲೋಹದ ತಯಾರಿಕೆ

- ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳು

- ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ವಸ್ತುಗಳ ತಯಾರಿಕೆ

- ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಪೈಪ್ ತಯಾರಿಕೆ

- ಭಾಗ ತಯಾರಿ

- ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ವೈಶಿಷ್ಟ್ಯಗಳು

ಕಾರ್ಯಾಚರಣೆಯ ತತ್ವ

ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ಮುಖ್ಯ ಪರಿಣಾಮವು ಈಗಾಗಲೇ ಹೇಳಿದಂತೆ, ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಜ್ವಾಲೆಯ ರಚನೆಯೊಂದಿಗೆ ದಹನಕಾರಿ ಅನಿಲದ ದಹನದ ಮೇಲೆ ಆಧಾರಿತವಾಗಿದೆ. ಅಸಿಟಿಲೀನ್ ಅಣು, ಒಂದು ಜೋಡಿ ಹೈಡ್ರೋಜನ್ ಬಂಧಗಳೊಂದಿಗೆ, ಇಂಗಾಲದ ಪರಮಾಣುಗಳ ನಡುವೆ ಅಸ್ಥಿರವಾದ ಆದರೆ ಶಕ್ತಿಯುತವಾದ ಬಂಧವನ್ನು ಹೊಂದಿದೆ.

ಸಮತೋಲನವನ್ನು ಆಕ್ಸಿಡೈಸಿಂಗ್ ಏಜೆಂಟ್ ಪರವಾಗಿ ಬದಲಾಯಿಸಿದರೆ, ಜ್ವಾಲೆಯು ತೀಕ್ಷ್ಣವಾಗುತ್ತದೆ ಮತ್ತು ಬೆರಗುಗೊಳಿಸುವ ಬಿಳಿ ಬದಲಿಗೆ, ಅದು ನೀಲಿ ಬಣ್ಣವನ್ನು ಪಡೆಯುತ್ತದೆ.

ಆಕ್ಸಿಡೈಸಿಂಗ್ ಜ್ವಾಲೆಯನ್ನು ಹಿತ್ತಾಳೆಯ ಭಾಗಗಳೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಲು ಮಾತ್ರ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ರೂಪಾಂತರದಲ್ಲಿ, ಸತುವು ನಂತರದ ಆವಿಯಾಗುವಿಕೆಯನ್ನು ನಿರ್ಬಂಧಿಸುವ ಮೇಲ್ಮೈಯಲ್ಲಿ ಚಲನಚಿತ್ರಗಳು ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಅಸಿಟಿಲೀನ್ ಸಾಂದ್ರತೆಯು ಹೆಚ್ಚಾದರೆ, ಜ್ವಾಲೆಯು ಕೆಂಪು ಬಣ್ಣಕ್ಕೆ ತಿರುಗುತ್ತದೆ ಮತ್ತು ಧೂಮಪಾನ ಮಾಡಲು ಪ್ರಾರಂಭಿಸುತ್ತದೆ. ಹೆಚ್ಚಿನ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ಗಳೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಲು ಈ ಮೋಡ್ ಸೂಕ್ತವಾಗಿದೆ.ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹಗಳು, ಎರಕಹೊಯ್ದ ಕಬ್ಬಿಣವನ್ನು ಸಂಸ್ಕರಿಸಲು ಮತ್ತು ಬಲವಾದ ಲೋಹಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಸಹ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಕಾರ್ಖಾನೆಯ ಸಿಲಿಂಡರ್ಗಳಲ್ಲಿ, ಈ ಅನಿಲವನ್ನು ಅಸಿಟೋನ್ನೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ ಮತ್ತು 1.5 ರಿಂದ 1.6 MPa ವರೆಗೆ ಒತ್ತಡದಲ್ಲಿರುತ್ತದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಇದ್ದಿಲನ್ನು ಕಂಟೇನರ್ನಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ, ಇದು ಒಂದು ರೀತಿಯ ಕ್ಯಾಪಿಲ್ಲರಿಗಳನ್ನು ರೂಪಿಸುತ್ತದೆ. ಬಾಟಲ್ ಆಮ್ಲಜನಕವು 600 ರಿಂದ 1500 kPa ವರೆಗೆ ಒತ್ತಡದಲ್ಲಿದೆ ಮತ್ತು ಪೈಪ್ಲೈನ್ ಆಮ್ಲಜನಕವು 15 MPa ವರೆಗೆ ಇರುತ್ತದೆ.

ಗ್ರಾಹಕರ ದೃಷ್ಟಿಕೋನದಿಂದ, ಅನಿಲ ಸೇವನೆಯು ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ, ಇದು ವೆಲ್ಡಿಂಗ್ನ ದಕ್ಷತೆಯನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಇದು ಪ್ರಾಥಮಿಕವಾಗಿ ತುದಿಯ ಪ್ರಕಾರ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಲೋಹದ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಮಾನದಂಡಗಳು ಹೀಗಿವೆ:

- 1 ಮಿಮೀ ಗಿಂತ ದಪ್ಪವಿಲ್ಲದ ಭಾಗಗಳನ್ನು ಸಂಪರ್ಕಿಸುವಾಗ, 60 ನಿಮಿಷಗಳಲ್ಲಿ 75 ಲೀಟರ್ ಅನಿಲವನ್ನು ಖರ್ಚು ಮಾಡಲಾಗುತ್ತದೆ;

- ದಪ್ಪವು 2 ರಿಂದ 4 ಮಿಮೀ ಆಗಿದ್ದರೆ, ನೀವು 300 ಲೀಟರ್ ಅಸಿಟಿಲೀನ್ ಅನ್ನು ಖರ್ಚು ಮಾಡಬೇಕಾಗುತ್ತದೆ;

- ನೀವು 1200 ಲೀಟರ್ ಆಕ್ಸಿಡೈಸರ್ ಅನ್ನು ಖರ್ಚು ಮಾಡಿದರೆ 9 ರಿಂದ 14 ಮಿಮೀ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕಬಹುದು.

ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ, ಗಾಳಿಯಲ್ಲಿ ಅಸಿಟಿಲೀನ್ ಅಂಶವನ್ನು ನಿರಂತರವಾಗಿ ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡುವ ಅಗತ್ಯವಿರುತ್ತದೆ. ಇದರರ್ಥ ವಿಶೇಷ ಸ್ವಯಂಚಾಲಿತ ಸಿಗ್ನಲಿಂಗ್ ಸಾಧನಗಳನ್ನು ವಿತರಿಸಲಾಗುವುದಿಲ್ಲ. 0.46% ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಶುದ್ಧತ್ವವನ್ನು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ. ಇಂಧನದೊಂದಿಗೆ ಸಿಲಿಂಡರ್ಗಳನ್ನು ಸ್ಟೌವ್ಗಳು, ಬಾಯ್ಲರ್ಗಳು, ತೆರೆದ ಜ್ವಾಲೆಯ ಮೂಲಗಳ ಬಳಿ ಇಡಬಾರದು. ಕಂಟೇನರ್ಗಳು ಸ್ವತಃ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಲಂಬವಾಗಿ ಮತ್ತು ಸ್ಥಿರ ಸ್ಥಿತಿಯಲ್ಲಿ ನಿಲ್ಲಬೇಕು.

ಅಸಿಟಿಲೀನ್ ಮತ್ತು ಆಮ್ಲಜನಕವನ್ನು ಸಂಗ್ರಹಿಸುವ ಮತ್ತು ಬಳಸುವ ಪ್ರದೇಶದಲ್ಲಿ, ಸ್ಪಾರ್ಕಿಂಗ್ ಅಲ್ಲದ ಉಪಕರಣಗಳನ್ನು ಮಾತ್ರ ಬಳಸಬೇಕು. ಬೆಳಕು ಸೇರಿದಂತೆ ಎಲ್ಲಾ ವಿದ್ಯುತ್ ಉಪಕರಣಗಳು ಸ್ಫೋಟ-ನಿರೋಧಕ ಪರಿಹಾರವನ್ನು ಹೊಂದಿರಬೇಕು. ಸೋರಿಕೆಯ ಸಂದರ್ಭದಲ್ಲಿ, ಸಿಲಿಂಡರ್ ಅನ್ನು ವಿಶೇಷ ಕೀಲಿಯೊಂದಿಗೆ ತ್ವರಿತವಾಗಿ ಲಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ. ಕೆಲಸದ ಸ್ಥಳದಲ್ಲಿ ಅಗ್ನಿಶಾಮಕಗಳು ಮತ್ತು ಇತರ ಅಗ್ನಿಶಾಮಕ ಉಪಕರಣಗಳು ಲಭ್ಯವಿರಬೇಕು.

ಸೀಮ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವುದು ಹೇಗೆ

ಕಡಿಮೆ ಸ್ಥಾನದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಅನನುಭವಿ ವೆಲ್ಡರ್ಗೆ ಸಹ ಯಾವುದೇ ತೊಂದರೆಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ. ಆದರೆ ಎಲ್ಲಾ ಇತರ ನಿಬಂಧನೆಗಳಿಗೆ ತಂತ್ರಜ್ಞಾನದ ಜ್ಞಾನದ ಅಗತ್ಯವಿರುತ್ತದೆ.ಪ್ರತಿಯೊಂದು ಸ್ಥಾನಕ್ಕೂ ತನ್ನದೇ ಆದ ಶಿಫಾರಸುಗಳಿವೆ. ಪ್ರತಿಯೊಂದು ವಿಧದ ವೆಲ್ಡ್ಸ್ ಮಾಡುವ ತಂತ್ರವನ್ನು ಕೆಳಗೆ ಚರ್ಚಿಸಲಾಗಿದೆ.

ವೆಲ್ಡಿಂಗ್ ಲಂಬ ಸ್ತರಗಳು

ಲಂಬವಾದ ಸ್ಥಾನದಲ್ಲಿ ಭಾಗಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಸಮಯದಲ್ಲಿ, ಕರಗಿದ ಲೋಹವು ಗುರುತ್ವಾಕರ್ಷಣೆಯ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಕೆಳಗೆ ಜಾರುತ್ತದೆ. ಹನಿಗಳು ಬರದಂತೆ ತಡೆಯಲು, ಕಡಿಮೆ ಆರ್ಕ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ (ಎಲೆಕ್ಟ್ರೋಡ್ನ ತುದಿಯು ವೆಲ್ಡ್ ಪೂಲ್ಗೆ ಹತ್ತಿರದಲ್ಲಿದೆ). ಕೆಲವು ಕುಶಲಕರ್ಮಿಗಳು, ವಿದ್ಯುದ್ವಾರಗಳು ಅನುಮತಿಸಿದರೆ (ಅಂಟಿಕೊಳ್ಳಬೇಡಿ), ಸಾಮಾನ್ಯವಾಗಿ ಅವುಗಳನ್ನು ಭಾಗದಲ್ಲಿ ಒಲವು.

ಲೋಹದ ತಯಾರಿಕೆ (ಗ್ರೂವಿಂಗ್) ಅನ್ನು ಜಂಟಿ ಪ್ರಕಾರ ಮತ್ತು ವೆಲ್ಡ್ ಮಾಡಬೇಕಾದ ಭಾಗಗಳ ದಪ್ಪಕ್ಕೆ ಅನುಗುಣವಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ. ನಂತರ ಅವುಗಳನ್ನು ಪೂರ್ವನಿರ್ಧರಿತ ಸ್ಥಾನದಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ, ಸಣ್ಣ ಅಡ್ಡ ಸ್ತರಗಳೊಂದಿಗೆ ಹಲವಾರು ಸೆಂಟಿಮೀಟರ್ಗಳ ಹೆಜ್ಜೆಯೊಂದಿಗೆ ಸಂಪರ್ಕಿಸಲಾಗಿದೆ - “ಟ್ಯಾಕ್ಗಳು”. ಈ ಸ್ತರಗಳು ಭಾಗಗಳನ್ನು ಚಲಿಸಲು ಅನುಮತಿಸುವುದಿಲ್ಲ.

ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ ಅಥವಾ ಕೆಳಗಿನಿಂದ ಮೇಲಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕಬಹುದು. ಕೆಳಗಿನಿಂದ ಮೇಲಕ್ಕೆ ಕೆಲಸ ಮಾಡುವುದು ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿದೆ: ಈ ರೀತಿಯಾಗಿ ಆರ್ಕ್ ವೆಲ್ಡ್ ಪೂಲ್ ಅನ್ನು ಮೇಲಕ್ಕೆ ತಳ್ಳುತ್ತದೆ, ಅದನ್ನು ಕೆಳಕ್ಕೆ ಇಳಿಸುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಇದು ಗುಣಮಟ್ಟದ ಸೀಮ್ ಮಾಡಲು ಸುಲಭವಾಗುತ್ತದೆ.

ಕೆಳಗಿನಿಂದ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಹೇಗೆ ಬೆಸುಗೆ ಹಾಕುವುದು: ವಿದ್ಯುದ್ವಾರದ ಸ್ಥಾನ ಮತ್ತು ಸಂಭವನೀಯ ಚಲನೆಗಳು

ಬೇರ್ಪಡಿಸದೆ ಕೆಳಗಿನಿಂದ ಮೇಲಕ್ಕೆ ಎಲೆಕ್ಟ್ರೋಡ್ನ ಚಲನೆಯೊಂದಿಗೆ ಎಲೆಕ್ಟ್ರಿಕ್ ವೆಲ್ಡಿಂಗ್ ಮೂಲಕ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಸರಿಯಾಗಿ ಬೆಸುಗೆ ಹಾಕುವುದು ಹೇಗೆ ಎಂದು ಈ ವೀಡಿಯೊ ತೋರಿಸುತ್ತದೆ. ಶಾರ್ಟ್ ರೋಲ್ ತಂತ್ರವನ್ನು ಸಹ ಪ್ರದರ್ಶಿಸಲಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಎಲೆಕ್ಟ್ರೋಡ್ನ ಚಲನೆಗಳು ಮೇಲಕ್ಕೆ ಮತ್ತು ಕೆಳಕ್ಕೆ ಮಾತ್ರ ಸಂಭವಿಸುತ್ತವೆ, ಸಮತಲ ಸ್ಥಳಾಂತರವಿಲ್ಲದೆ, ಸೀಮ್ ಬಹುತೇಕ ಸಮತಟ್ಟಾಗಿದೆ.

ಆರ್ಕ್ ಬೇರ್ಪಡಿಕೆಯೊಂದಿಗೆ ಲಂಬವಾದ ಸ್ಥಾನದಲ್ಲಿ ಭಾಗಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು ಸಾಧ್ಯವಿದೆ. ಅನನುಭವಿ ಬೆಸುಗೆಗಾರರಿಗೆ, ಇದು ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿರುತ್ತದೆ: ಕಣ್ಣೀರಿನ ಸಮಯದಲ್ಲಿ, ಲೋಹವು ತಣ್ಣಗಾಗಲು ಸಮಯವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಈ ವಿಧಾನದಿಂದ, ನೀವು ವೆಲ್ಡ್ ಕ್ರೇಟರ್ನ ಶೆಲ್ಫ್ನಲ್ಲಿ ವಿದ್ಯುದ್ವಾರವನ್ನು ಸಹ ವಿಶ್ರಾಂತಿ ಮಾಡಬಹುದು. ಇದು ಸುಲಭವಾಗಿದೆ. ಚಲನೆಗಳ ಮಾದರಿಯು ವಿರಾಮವಿಲ್ಲದೆ ಬಹುತೇಕ ಒಂದೇ ಆಗಿರುತ್ತದೆ: ಅಕ್ಕಪಕ್ಕಕ್ಕೆ, ಕುಣಿಕೆಗಳು ಅಥವಾ "ಶಾರ್ಟ್ ರೋಲರ್" - ಮೇಲಕ್ಕೆ ಮತ್ತು ಕೆಳಕ್ಕೆ.

ಅಂತರವನ್ನು ಹೊಂದಿರುವ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಹೇಗೆ ಬೇಯಿಸುವುದು, ಮುಂದಿನ ವೀಡಿಯೊವನ್ನು ನೋಡಿ. ಅದೇ ವೀಡಿಯೊ ಟ್ಯುಟೋರಿಯಲ್ ಸೀಮ್ನ ಆಕಾರದ ಮೇಲೆ ಪ್ರಸ್ತುತ ಶಕ್ತಿಯ ಪರಿಣಾಮವನ್ನು ತೋರಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಪ್ರಸ್ತುತವು ನಿರ್ದಿಷ್ಟ ರೀತಿಯ ವಿದ್ಯುದ್ವಾರ ಮತ್ತು ಲೋಹದ ದಪ್ಪಕ್ಕೆ ಶಿಫಾರಸು ಮಾಡುವುದಕ್ಕಿಂತ 5-10 ಎ ಕಡಿಮೆ ಇರಬೇಕು. ಆದರೆ, ವೀಡಿಯೊದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಇದು ಯಾವಾಗಲೂ ನಿಜವಲ್ಲ ಮತ್ತು ಪ್ರಾಯೋಗಿಕವಾಗಿ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಕೆಲವೊಮ್ಮೆ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಆರ್ಕ್ ಅನ್ನು ಪ್ರಾರಂಭಿಸುವಾಗ, ಎಲೆಕ್ಟ್ರೋಡ್ ಅನ್ನು ವೆಲ್ಡ್ ಮಾಡಲು ಮೇಲ್ಮೈಗಳಿಗೆ ಲಂಬವಾಗಿ ಹಿಡಿದುಕೊಳ್ಳಿ. ಈ ಸ್ಥಾನದಲ್ಲಿ ದಹನದ ನಂತರ, ಲೋಹವನ್ನು ಬಿಸಿ ಮಾಡಿ, ನಂತರ ಎಲೆಕ್ಟ್ರೋಡ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ಈ ಸ್ಥಾನದಲ್ಲಿ ಬೇಯಿಸಿ. ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವುದು ತುಂಬಾ ಅನುಕೂಲಕರವಲ್ಲ, ಇದು ವೆಲ್ಡ್ ಪೂಲ್ನ ಉತ್ತಮ ನಿಯಂತ್ರಣದ ಅಗತ್ಯವಿರುತ್ತದೆ, ಆದರೆ ಈ ರೀತಿಯಾಗಿ ನೀವು ಉತ್ತಮ ಫಲಿತಾಂಶಗಳನ್ನು ಸಾಧಿಸಬಹುದು.

ವಿದ್ಯುತ್ ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಹೇಗೆ ಬೆಸುಗೆ ಹಾಕುವುದು ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ: ವಿದ್ಯುದ್ವಾರದ ಸ್ಥಾನ ಮತ್ತು ಅದರ ತುದಿಯ ಚಲನೆ

ಸಮತಲ ಸೀಮ್ ಅನ್ನು ಹೇಗೆ ಬೆಸುಗೆ ಹಾಕುವುದು

ಲಂಬ ಸಮತಲದಲ್ಲಿ ಸಮತಲವಾದ ಸೀಮ್ ಅನ್ನು ಬಲದಿಂದ ಎಡಕ್ಕೆ ಮತ್ತು ಎಡದಿಂದ ಬಲಕ್ಕೆ ನಡೆಸಬಹುದು. ಯಾವುದೇ ವ್ಯತ್ಯಾಸವಿಲ್ಲ, ಅದು ಯಾರಿಗೆ ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿದೆ, ಅವನು ಹಾಗೆ ಅಡುಗೆ ಮಾಡುತ್ತಾನೆ. ಲಂಬವಾದ ಸೀಮ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಸ್ನಾನವು ಕೆಳಗಿಳಿಯುತ್ತದೆ. ಆದ್ದರಿಂದ, ವಿದ್ಯುದ್ವಾರದ ಇಳಿಜಾರಿನ ಕೋನವು ಸಾಕಷ್ಟು ದೊಡ್ಡದಾಗಿದೆ. ಚಲನೆಯ ವೇಗ ಮತ್ತು ಪ್ರಸ್ತುತ ನಿಯತಾಂಕಗಳನ್ನು ಅವಲಂಬಿಸಿ ಇದನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಮುಖ್ಯ ವಿಷಯವೆಂದರೆ ಸ್ನಾನವು ಸ್ಥಳದಲ್ಲಿಯೇ ಇರುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಸಮತಲ ಸ್ತರಗಳು: ಎಲೆಕ್ಟ್ರೋಡ್ ಸ್ಥಾನ ಮತ್ತು ಚಲನೆಗಳು

ಲೋಹವು ಕೆಳಕ್ಕೆ ಹರಿಯುತ್ತಿದ್ದರೆ, ಚಲನೆಯ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸಿ, ಲೋಹವನ್ನು ಕಡಿಮೆ ಬೆಚ್ಚಗಾಗಿಸಿ. ಆರ್ಕ್ ಬ್ರೇಕ್ಗಳನ್ನು ಮಾಡುವುದು ಇನ್ನೊಂದು ಮಾರ್ಗವಾಗಿದೆ. ಈ ಸಣ್ಣ ಮಧ್ಯಂತರಗಳಲ್ಲಿ, ಲೋಹವು ಸ್ವಲ್ಪ ತಣ್ಣಗಾಗುತ್ತದೆ ಮತ್ತು ಬರಿದಾಗುವುದಿಲ್ಲ. ನೀವು ಕರೆಂಟ್ ಅನ್ನು ಸ್ವಲ್ಪ ಕಡಿಮೆ ಮಾಡಬಹುದು. ಈ ಎಲ್ಲಾ ಕ್ರಮಗಳನ್ನು ಹಂತಗಳಲ್ಲಿ ಮಾತ್ರ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಒಂದೇ ಬಾರಿಗೆ ಅಲ್ಲ.

ಸಮತಲ ಸ್ಥಾನದಲ್ಲಿ ಲೋಹವನ್ನು ಸರಿಯಾಗಿ ಬೆಸುಗೆ ಹಾಕುವುದು ಹೇಗೆ ಎಂಬುದನ್ನು ಕೆಳಗಿನ ವೀಡಿಯೊ ತೋರಿಸುತ್ತದೆ. ಲಂಬ ಸ್ತರಗಳ ಬಗ್ಗೆ ವೀಡಿಯೊದ ಎರಡನೇ ಭಾಗ.

ಸೀಲಿಂಗ್ ಸೀಮ್

ಈ ರೀತಿಯ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಅತ್ಯಂತ ಕಷ್ಟಕರವಾಗಿದೆ. ಹೆಚ್ಚಿನ ಕೌಶಲ್ಯ ಮತ್ತು ವೆಲ್ಡ್ ಪೂಲ್ನ ಉತ್ತಮ ನಿಯಂತ್ರಣದ ಅಗತ್ಯವಿದೆ. ಈ ಸೀಮ್ ಅನ್ನು ನಿರ್ವಹಿಸಲು, ವಿದ್ಯುದ್ವಾರವನ್ನು ಸೀಲಿಂಗ್ಗೆ ಲಂಬ ಕೋನಗಳಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಆರ್ಕ್ ಚಿಕ್ಕದಾಗಿದೆ, ಚಲನೆಯ ವೇಗ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ಸೀಮ್ ಅನ್ನು ವಿಸ್ತರಿಸುವ ಮುಖ್ಯವಾಗಿ ವೃತ್ತಾಕಾರದ ಚಲನೆಯನ್ನು ನಿರ್ವಹಿಸಿ.

ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದ ಬಗ್ಗೆ ಮಾಹಿತಿ

ಈ ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಮುಖ್ಯ ಅಂಶವೆಂದರೆ ಅಸಿಟಿಲೀನ್. ನೀರು ಮತ್ತು ಕ್ಯಾಲ್ಸಿಯಂ ಕಾರ್ಬೈಡ್ ಮಿಶ್ರಣದಿಂದ ಇದನ್ನು ಕೃತಕವಾಗಿ ಪಡೆಯಲಾಗುತ್ತದೆ. ಬರ್ನರ್ನಲ್ಲಿ, ಆಮ್ಲಜನಕದೊಂದಿಗೆ ಅದರ ಮಿಶ್ರಣವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ, ಅದರ ದಹನವು ನಿಮಗೆ ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ರಚಿಸಲು ಅನುಮತಿಸುತ್ತದೆ.

ಆಮ್ಲಜನಕದ ಪರಿಸರದಲ್ಲಿ ಅಸಿಟಿಲೀನ್ನ ದಹನದ ಪರಿಣಾಮವಾಗಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ರಚಿಸಲಾಗುತ್ತದೆ, ಇದು ಭಾಗಗಳ ಅಂಚುಗಳನ್ನು ಕರಗಿಸಲು ಮತ್ತು ಅವುಗಳನ್ನು ದೃಢವಾಗಿ ಪರಸ್ಪರ ಸಂಪರ್ಕಿಸಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ.

ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ಸಂಕೀರ್ಣತೆ

ಅಸಿಟಿಲೀನ್ ಮತ್ತು ಆಮ್ಲಜನಕದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಲ್ಲಿ ಮುಖ್ಯ ತೊಂದರೆ C2H2 ಅನ್ನು ಪಡೆಯುವುದು. ಹಿಂದೆ, ಇದನ್ನು ವಿಶೇಷ ಉಪಕರಣದಲ್ಲಿ ಮಾಡಲಾಯಿತು, ನಂತರ ಅನಿಲವನ್ನು ಮೆತುನೀರ್ನಾಳಗಳ ಮೂಲಕ ಬರ್ನರ್ಗೆ ಸರಬರಾಜು ಮಾಡಲಾಯಿತು.

ಸಿಲಿಂಡರ್ನಿಂದ ಆಮ್ಲಜನಕವನ್ನು ಅದಕ್ಕೆ ಸರಬರಾಜು ಮಾಡಲಾಯಿತು, ಅವು ಮಿಶ್ರಣಗೊಂಡವು ಮತ್ತು ಜ್ವಾಲೆಯು ರೂಪುಗೊಂಡಿತು. ಕ್ಯಾಲ್ಸಿಯಂ ಕಾರ್ಬೈಡ್ ಮತ್ತು ನೀರನ್ನು ಜನರೇಟರ್ಗೆ ಕೈಯಾರೆ ಸುರಿಯಲಾಗುತ್ತದೆ. ಈ ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರತಿ ವೆಲ್ಡಿಂಗ್ ಮೊದಲು ನಡೆಸಲಾಯಿತು. ಕಾಮಗಾರಿ ಮುಗಿದ ಬಳಿಕ ನೀರು ಹರಿಸಿ ಉಳಿದ ಕಾರ್ಬೈಡ್ ಅನ್ನು ಮರು ಬಳಕೆ ಮಾಡಲಾಗಿದೆ.

ಈಗ ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಕೈಗೊಳ್ಳಲು ಹೆಚ್ಚು ಸುಲಭವಾಗಿದೆ. ಕಾರ್ಬೈಡ್ನೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತವಾಗಿ ನೀರನ್ನು ಮಿಶ್ರಣ ಮಾಡುವುದು ಇನ್ನು ಮುಂದೆ ಅಗತ್ಯವಿಲ್ಲ: ವಿಶೇಷ ಸಿಲಿಂಡರ್ಗಳು ಮತ್ತು ಅಸಿಟಿಲೀನ್ ಇವೆ, ಅವುಗಳನ್ನು ಬರ್ನರ್ಗೆ ಮಾತ್ರ ಸಂಪರ್ಕಿಸಬೇಕಾಗುತ್ತದೆ.

ತಂತ್ರಜ್ಞಾನ ವಿವರಣೆ

ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಅಸಿಟಿಲೀನ್ ಪೂರೈಕೆಯನ್ನು ಮೊದಲು ಬರ್ನರ್ನಲ್ಲಿ ತೆರೆಯಲಾಗುತ್ತದೆ. ಅದು ಹೊರಬರುವ ಅಂಶವನ್ನು ಅಹಿತಕರ ವಾಸನೆಯಿಂದ ಸೂಚಿಸಲಾಗುತ್ತದೆ.ನಂತರ ಅನಿಲವನ್ನು ಹೊತ್ತಿಕೊಳ್ಳಲಾಗುತ್ತದೆ ಮತ್ತು ಸಿಲಿಂಡರ್ನಿಂದ ಆಮ್ಲಜನಕವನ್ನು ನಿಧಾನವಾಗಿ ಸರಬರಾಜು ಮಾಡಲಾಗುತ್ತದೆ.

ಜ್ವಾಲೆಯು ನೀಲಿ ಬಣ್ಣಕ್ಕೆ ತಿರುಗಬೇಕು. ಆಮ್ಲಜನಕ ಮತ್ತು ಅಸಿಟಿಲೀನ್ ಹೊಂದಿರುವ ಟ್ಯಾಂಕ್ಗಳಲ್ಲಿ ಕಡಿಮೆ ಮಾಡುವವರು ಇವೆ. ಮೊದಲ ಅನಿಲಕ್ಕಾಗಿ, ಒತ್ತಡವನ್ನು 2 ಎಟಿಎಂಗೆ ಹೊಂದಿಸಲಾಗಿದೆ., ಮತ್ತು ಎರಡನೆಯದು - 2-4 ಎಟಿಎಮ್. ದೊಡ್ಡ ಮೌಲ್ಯಗಳು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸಂಕೀರ್ಣಗೊಳಿಸುತ್ತವೆ.

ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ, ಸೇರಬೇಕಾದ ವರ್ಕ್ಪೀಸ್ಗಳ ಅಂಚುಗಳು ದ್ರವ ಸ್ಥಿತಿಗೆ ಹಾದುಹೋಗುತ್ತವೆ ಮತ್ತು ಅವು ಗಟ್ಟಿಯಾದ ನಂತರ ಬಲವಾದ ಸಂಪರ್ಕವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಆಮ್ಲಜನಕದೊಂದಿಗೆ ಸಿಲಿಂಡರ್ಗಳನ್ನು ನೀಲಿ ಬಣ್ಣದಿಂದ ಚಿತ್ರಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಅಸಿಟಿಲೀನ್ - ಬಿಳಿ.

ಆಮ್ಲಜನಕ ಮತ್ತು ಅಸಿಟಿಲೀನ್ ಹೊಂದಿರುವ ಸಿಲಿಂಡರ್ಗಳು.

ಈ ವಿಧಾನದ ಪ್ರಯೋಜನಗಳು

ಅಂತಹ ಅನಿಲವು ಆಮ್ಲಜನಕದ ವಾತಾವರಣದಲ್ಲಿ ಉರಿಯುವಾಗ, ಉಕ್ಕು ಮತ್ತು ಇತರ ಲೋಹಗಳ ಕರಗುವಿಕೆಯ ಮಟ್ಟವನ್ನು ಮೀರಿದ ತಾಪಮಾನವನ್ನು ತಲುಪಲಾಗುತ್ತದೆ. ಅಂತಹ ಸಲಕರಣೆಗಳ ಸಹಾಯದಿಂದ ಅರ್ಹವಾದ ವೆಲ್ಡರ್ ಕೆಲಸವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮತ್ತು ಹೆಚ್ಚಿನ ದಕ್ಷತೆಯೊಂದಿಗೆ ನಿರ್ವಹಿಸುತ್ತದೆ.

ಇದರ ಜೊತೆಗೆ, ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ಅಂತಹ ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದೆ:

- ಹೆಚ್ಚಿನ ಚಲನಶೀಲತೆ (ವಿದ್ಯುತ್ ಸಂಪರ್ಕ ಅಗತ್ಯವಿಲ್ಲ);

- ಜ್ವಾಲೆಯ ತಾಪಮಾನವನ್ನು ಸರಿಹೊಂದಿಸುವ ಸಾಮರ್ಥ್ಯ (ಇದು ಭಾಗಗಳು ಮತ್ತು ಕೀಲುಗಳ ವಿರೂಪವನ್ನು ತಡೆಯಲು, ಕೆಲಸದ ವೇಗವನ್ನು ನಿಯಂತ್ರಿಸಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ);

- ಗೋಡೆಯ ಅಂತರವು ಚಿಕ್ಕದಾದಾಗ ರೋಟರಿ ಸೀಮ್ನ ಅನುಕೂಲಕರವಾದ ಮರಣದಂಡನೆ (ಇತರ ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ನೀವು ಕಾರ್ಯಾಚರಣೆಯ ಜಂಟಿ ಮಾಡಬೇಕು);

- ವಿವಿಧ ಕರಗುವ ಬಿಂದುಗಳೊಂದಿಗೆ ಲೋಹಗಳಿಂದ ಮಾಡಿದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸಂಪರ್ಕಿಸುವ ಸಾಮರ್ಥ್ಯ;

- ರಚನಾತ್ಮಕ ಉಕ್ಕು, ತಾಮ್ರ, ಎರಕಹೊಯ್ದ ಕಬ್ಬಿಣ, ಹಿತ್ತಾಳೆಯಿಂದ ತೆಳುವಾದ ಹಾಳೆಯ ಉತ್ಪನ್ನಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಸಾಮರ್ಥ್ಯ (ಅಂತಹ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಇತರ ಬೆಸುಗೆ ವಿಧಾನಗಳು ನಿಷ್ಪರಿಣಾಮಕಾರಿಯಾಗಿರುತ್ತವೆ);

- ವಿವಿಧ ಫಿಲ್ಲರ್ ತಂತಿಗಳ ಬಳಕೆ, ಇದು ಸೀಮ್ನ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಅಸಿಟಲೀನ್ ಅನ್ನು ಬಳಸುವ ಅನಾನುಕೂಲಗಳು

ವೆಲ್ಡಿಂಗ್ನ ಈ ವಿಧಾನದ ಅನಾನುಕೂಲಗಳ ಪೈಕಿ, ಈ ಕೆಳಗಿನವುಗಳನ್ನು ಗಮನಿಸಬೇಕು:

- ಅಸಿಟಿಲೀನ್ನ ಸ್ಫೋಟಕತೆ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ, ಆದರೆ ಹೆಚ್ಚು ವ್ಯಕ್ತಿಯ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ.

- ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ, ಸಂಪರ್ಕಿತ ಉತ್ಪನ್ನಗಳ ದೊಡ್ಡ ಪ್ರದೇಶವನ್ನು ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ, ಇದು ವಸ್ತುಗಳ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ಬದಲಾವಣೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರಿಂಗ್ನಲ್ಲಿ, ಈ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ.

- ನೀವು 5 ಮಿಮೀಗಿಂತ ಹೆಚ್ಚು ದಪ್ಪವಿರುವ ಭಾಗಗಳನ್ನು ಸಂಪರ್ಕಿಸಬೇಕಾದರೆ, ನಂತರ ವಿದ್ಯುತ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸುವುದು ಉತ್ತಮ.

- ಹೆಚ್ಚಿನ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ನೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಲು ಅಸಿಟಿಲೀನ್ ಸೂಕ್ತವಲ್ಲ.

- ನೀವು ಅತಿಕ್ರಮಿಸಿದರೆ, ನಂತರ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ದೊಡ್ಡ ಒತ್ತಡಗಳು ರೂಪುಗೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಅವು ವಿರೂಪಗೊಳ್ಳುತ್ತವೆ.

- ವಸ್ತುಗಳು ಮತ್ತು ಸಲಕರಣೆಗಳಿಗೆ, ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ಗೆ ವ್ಯತಿರಿಕ್ತವಾಗಿ ವೆಚ್ಚಗಳು ಹೆಚ್ಚಾಗುತ್ತವೆ.

- ಅನುಭವಿ ವೆಲ್ಡರ್ ಮಾತ್ರ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಬಹುದು.

ಒಬ್ಬ ಅನುಭವಿ ತಜ್ಞರು ಮಾತ್ರ ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಿಭಾಯಿಸಬಹುದು.

ಯಾವ ಲೋಹಗಳು ಸೂಕ್ತವಾಗಿವೆ

ಈ ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ ಹೆಚ್ಚಿನ ಫೆರಸ್ ಮತ್ತು ನಾನ್-ಫೆರಸ್ ಲೋಹಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ. ತೆಳುವಾದ ಗೋಡೆಯ ಕೊಳವೆಗಳು ಮತ್ತು ಅಂತಹುದೇ ಭಾಗಗಳನ್ನು ಸಂಪರ್ಕಿಸುವಾಗ, ತಾಮ್ರ, ಎರಕಹೊಯ್ದ ಕಬ್ಬಿಣ, ರಚನಾತ್ಮಕ ಉಕ್ಕಿನ ಖಾಲಿ ಜಾಗಗಳೊಂದಿಗೆ ಕೆಲಸ ಮಾಡುವಾಗ ಇದು ಪ್ರಾಯೋಗಿಕವಾಗಿ ಅನಿವಾರ್ಯವಾಗಿದೆ.

ಹರಿಕಾರ ವೆಲ್ಡರ್ ಏನು ಕೆಲಸ ಮಾಡಬೇಕಾಗಿದೆ

ಮೊದಲನೆಯದಾಗಿ, ನೀವು ಉಪಕರಣಗಳು ಮತ್ತು ಮೇಲುಡುಪುಗಳನ್ನು ಸಿದ್ಧಪಡಿಸಬೇಕು.

ರಕ್ಷಣೆಯ ಸಾಧನಗಳು ಮತ್ತು ಸಾಧನಗಳು

ನಿಮಗೆ ಖಂಡಿತವಾಗಿಯೂ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರ, ವಿದ್ಯುದ್ವಾರಗಳ ಒಂದು ಸೆಟ್, ಸುತ್ತಿಗೆ ಮತ್ತು ಸ್ಲ್ಯಾಗ್ ಅನ್ನು ಚುರ್ನಿಂಗ್ ಮಾಡಲು ಉಳಿ, ಸ್ತರಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಲೋಹದ ಬ್ರಷ್ ಅಗತ್ಯವಿರುತ್ತದೆ. ಎಲೆಕ್ಟ್ರಿಕ್ ಹೋಲ್ಡರ್ ಅನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು, ಎಲೆಕ್ಟ್ರೋಡ್ ಅನ್ನು ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳಲು ಮತ್ತು ಅದಕ್ಕೆ ಪ್ರಸ್ತುತವನ್ನು ಪೂರೈಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಸೀಮ್ನ ಆಯಾಮಗಳನ್ನು ಪರಿಶೀಲಿಸಲು ನಿಮಗೆ ಟೆಂಪ್ಲೇಟ್ಗಳ ಸೆಟ್ ಅಗತ್ಯವಿದೆ. ಲೋಹದ ಹಾಳೆಯ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಎಲೆಕ್ಟ್ರೋಡ್ ವ್ಯಾಸವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ರಕ್ಷಣೆಯ ಬಗ್ಗೆ ಮರೆಯಬೇಡಿ. ಅತಿಗೆಂಪು ಕಿರಣಗಳನ್ನು ರವಾನಿಸದ ಮತ್ತು ಕಣ್ಣುಗಳನ್ನು ರಕ್ಷಿಸುವ ವಿಶೇಷ ಬೆಳಕಿನ ಫಿಲ್ಟರ್ನೊಂದಿಗೆ ನಾವು ವೆಲ್ಡಿಂಗ್ ಮುಖವಾಡವನ್ನು ತಯಾರಿಸುತ್ತಿದ್ದೇವೆ. ಪರದೆಗಳು ಮತ್ತು ಗುರಾಣಿಗಳು ಒಂದೇ ಕಾರ್ಯವನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ.ತೋಳುಗಳ ಮೇಲೆ ಅತಿಕ್ರಮಣವಿರುವ ಲೋಹದ ಸ್ಪ್ಲಾಶ್ಗಳು ಮತ್ತು ಕೈಗವಸುಗಳು ಅಥವಾ ಕೈಗವಸುಗಳು, ಕ್ಯಾನ್ವಾಸ್ ಅಥವಾ ಸ್ಯೂಡ್ನಿಂದ ರಕ್ಷಿಸಲು ಲ್ಯಾಪಲ್ಸ್, ಲೆದರ್ ಅಥವಾ ಫೆಲ್ಟೆಡ್ ಬೂಟುಗಳಿಲ್ಲದ ಉದ್ದನೆಯ ತೋಳಿನ ಜಾಕೆಟ್ ಮತ್ತು ನಯವಾದ ಪ್ಯಾಂಟ್ ಅನ್ನು ಒಳಗೊಂಡಿರುವ ಕ್ಯಾನ್ವಾಸ್ ಸೂಟ್. ಅಂತಹ ಬಿಗಿಯಾದ, ಮುಚ್ಚಿದ ಬಟ್ಟೆ ವೆಲ್ಡರ್ ದೇಹದ ಮೇಲೆ ಕರಗಿದ ಲೋಹವನ್ನು ಪಡೆಯುವುದನ್ನು ತಡೆಯುತ್ತದೆ.

ಪೀಡಿತ ಸ್ಥಾನದಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ ಎತ್ತರದಲ್ಲಿ ಮತ್ತು ಲೋಹದ ವಸ್ತುಗಳ ಒಳಗೆ ಕೆಲಸ ಮಾಡಲು ವಿಶೇಷ ರಕ್ಷಣಾ ಸಾಧನಗಳಿವೆ. ಅಂತಹ ಸಂದರ್ಭಗಳಲ್ಲಿ, ನಿಮಗೆ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ಬೂಟುಗಳು, ಹೆಲ್ಮೆಟ್, ಕೈಗವಸುಗಳು, ರಗ್, ಮೊಣಕಾಲು ಪ್ಯಾಡ್ಗಳು, ಆರ್ಮ್ರೆಸ್ಟ್ಗಳು ಮತ್ತು ಎತ್ತರದ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ನಿಮಗೆ ಸ್ಟ್ರಾಪ್ಗಳೊಂದಿಗೆ ಸುರಕ್ಷತಾ ಬೆಲ್ಟ್ ಅಗತ್ಯವಿದೆ.

ಕೆಲಸಕ್ಕೆ ತಯಾರಿ

ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ಎಲ್ಲಾ ವಿದೇಶಿ ವಸ್ತುಗಳಿಂದ ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ ಸ್ಟೇಷನ್ ಅನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಅವಶ್ಯಕವಾಗಿದೆ, ಮತ್ತು ಸುಡುವ ಮೇಲ್ಮೈಗಳನ್ನು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ರಕ್ಷಿಸುತ್ತದೆ.

ರಕ್ಷಣಾ ಸಾಧನಗಳು

ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಋಣಾತ್ಮಕ ಪರಿಣಾಮಗಳ ವಿರುದ್ಧ ರಕ್ಷಿಸಲು, ಗ್ಯಾಸ್ ವೆಲ್ಡರ್ ಬಳಸಬೇಕು:

- ವಿಶೇಷ ಕನ್ನಡಕ;

- ಲೆಗ್ಗಿಂಗ್ಸ್;

- ಬೆಂಕಿ ನಿರೋಧಕ ಬಟ್ಟೆ ಮತ್ತು ಪಾದರಕ್ಷೆಗಳು.

ರಕ್ಷಣಾ ಸಾಧನಗಳು.

ಉಪಕರಣಗಳು ಮತ್ತು ಉಪಕರಣಗಳು

ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲು ನಿಮಗೆ ಈ ಕೆಳಗಿನ ಉಪಕರಣಗಳು ಬೇಕಾಗುತ್ತವೆ:

- ಇಕ್ಕಳ;

- ತೆರೆದ ವ್ರೆಂಚ್ಗಳು;

- ಅಳತೆ ಉಪಕರಣಗಳು;

- ಲೋಹದ ಕುಂಚ;

- ಫಿಲ್ಲರ್ ತಂತಿ;

- ಬರ್ನರ್ಗಾಗಿ ಹಗುರವಾದ;

- ಅಗ್ನಿಶಾಮಕ.

ಹೆಚ್ಚುವರಿಯಾಗಿ, ನೀವು ಅಂತಹ ಸಾಧನಗಳನ್ನು ಸಿದ್ಧಪಡಿಸಬೇಕು:

- ಈ ಅನಿಲದೊಂದಿಗೆ ಅಸಿಟಿಲೀನ್ ಮತ್ತು ಸಿಲಿಂಡರ್ ಅನ್ನು ಪೂರೈಸುವ ಮೆದುಗೊಳವೆ;

- ಅಸಿಟಿಲೀನ್ ಮತ್ತು ಆಮ್ಲಜನಕವನ್ನು ಕಡಿಮೆ ಮಾಡುವವರು;

- ಆಮ್ಲಜನಕವನ್ನು ಪೂರೈಸಲು ಒಂದು ತೋಳು ಮತ್ತು ಅದರೊಂದಿಗೆ ಸಿಲಿಂಡರ್;

- ಮೌತ್ಪೀಸ್ನೊಂದಿಗೆ ಗ್ಯಾಸ್ ಬರ್ನರ್.

ಲೋಹದ ತಯಾರಿಕೆ

ಈ ಹಂತದಲ್ಲಿ, ಕೊಳಕು, ತುಕ್ಕು ಮತ್ತು ಸಂರಕ್ಷಣೆಯ ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಕುರುಹುಗಳನ್ನು ಅವುಗಳ ಸಂಪರ್ಕದ ಹಂತಗಳಲ್ಲಿ ಉತ್ಪನ್ನಗಳಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.ಇದನ್ನು ಮಾಡಲು, ಲೋಹಕ್ಕಾಗಿ ಬ್ರಷ್ ಅನ್ನು ಬಳಸಿ.

ವೆಲ್ಡಿಂಗ್ ಮೊದಲು ಲೋಹದ ಶುಚಿಗೊಳಿಸುವಿಕೆ.

ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳು

ಆಮ್ಲಜನಕ-ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ಬಳಕೆಯ ಪರಿಣಾಮವಾಗಿ ಪಡೆದ ಸ್ತರಗಳ ಗುಣಮಟ್ಟ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯು ಹೆಚ್ಚಾಗಿ ಕೆಲಸದ ತಂತ್ರಜ್ಞಾನದ ಅನುಸರಣೆಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಸಂಪರ್ಕದ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಮೂರು ಪ್ರಮುಖ ಅಂಶಗಳಿವೆ:

- ಜ್ವಾಲೆಯ ಶಕ್ತಿ;

- ಫಿಲ್ಲರ್ ವಸ್ತು ವ್ಯಾಸ;

- ವೆಲ್ಡಿಂಗ್ ಕೋನ.

ಆಕ್ಸಿ-ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ನ ಮುಖ್ಯ ಲಕ್ಷಣಗಳು:

- ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನಗಳನ್ನು ತಯಾರಿಸಿದ ವಸ್ತುಗಳ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅವಲಂಬಿಸಿ ಜ್ವಾಲೆಯ ಶಕ್ತಿಯನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ;

- ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಉತ್ಪನ್ನಗಳು ದಪ್ಪವಾಗಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಜ್ವಾಲೆಯ ಶಕ್ತಿಯು ಇರಬೇಕು (ತೆಳುವಾದ ಭಾಗಗಳೊಂದಿಗೆ ಅವರು ವಿರುದ್ಧವಾಗಿ ಮಾಡುತ್ತಾರೆ), ಆದರೆ ಶಕ್ತಿಯ ಹೆಚ್ಚಳದೊಂದಿಗೆ, ಅನಿಲ ಬಳಕೆ ಕೂಡ ಹೆಚ್ಚಾಗುತ್ತದೆ;

- ಸಂಪರ್ಕಿತ ಉತ್ಪನ್ನಗಳ ದಪ್ಪವು ಬರ್ನರ್ನ ಕೋನದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ (ಅವು ದಪ್ಪವಾಗಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಕೋನ), ಹೆಚ್ಚಿನ ಭಾಗಗಳಿಗೆ ಇದು 10-80 ° ಆಗಿದೆ;

- ಭಾಗಗಳನ್ನು ಬೆಚ್ಚಗಾಗಲು, ಅವುಗಳ ದಪ್ಪವನ್ನು ಲೆಕ್ಕಿಸದೆ, ಬರ್ನರ್ ಅನ್ನು 90 ° ಕೋನದಲ್ಲಿ ನಿರ್ದೇಶಿಸಲಾಗುತ್ತದೆ;

- ಫಿಲ್ಲರ್ ತಂತಿಯ ವ್ಯಾಸವು ಸಂಪರ್ಕಿತ ಅಂಶಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ (ಅದನ್ನು ಲೆಕ್ಕಹಾಕಲು, ಮಿಲಿಮೀಟರ್ಗಳಲ್ಲಿ ಭಾಗದ ದಪ್ಪವನ್ನು ಅರ್ಧದಷ್ಟು ವಿಂಗಡಿಸಲಾಗಿದೆ ಮತ್ತು 1 ಮಿಮೀ ಸೇರಿಸಲಾಗುತ್ತದೆ);

- ಬರ್ನರ್ ಅನ್ನು ದೂರ ಅಥವಾ ಅದರ ಕಡೆಗೆ ಸರಿಸಲಾಗುತ್ತದೆ.

ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಸರಿಯಾದ ಫಿಲ್ಲರ್ ತಂತಿಯನ್ನು ಆರಿಸಿ.

ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ವಸ್ತುಗಳ ತಯಾರಿಕೆ

ಕೊಳಕು ಮತ್ತು ತುಕ್ಕುಗಳಿಂದ ಸ್ವಚ್ಛಗೊಳಿಸಿದ ಭಾಗಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಸರಿಯಾಗಿ ತಯಾರಿಸಬೇಕು. ಇದು ಅವರ ಸಂಪರ್ಕದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಗಮಗೊಳಿಸಲು ಮತ್ತು ವೇಗಗೊಳಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ, ಜೊತೆಗೆ ಉತ್ತಮ ಸೀಮ್ ಅನ್ನು ಪಡೆಯಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಉತ್ಪನ್ನದ ತಯಾರಿಕೆಯು ಈ ಕೆಳಗಿನ ಹಂತಗಳನ್ನು ಒಳಗೊಂಡಿದೆ:

- ಸಂಪಾದನೆ - ಉತ್ಪನ್ನಗಳ ಸಾಗಣೆ ಮತ್ತು ವಿತರಣೆಯ ಸಮಯದಲ್ಲಿ ಸಂಭವಿಸಬಹುದಾದ ವಿರೂಪಗಳ ತಿದ್ದುಪಡಿ.

- ಮಾರ್ಕ್ಅಪ್. ಇದನ್ನು ಹಸ್ತಚಾಲಿತ ಅಳತೆ ಉಪಕರಣಗಳ ಸಹಾಯದಿಂದ ಅಥವಾ ಗುರುತು ಮತ್ತು ಗುರುತು ಯಂತ್ರಗಳ ಬಳಕೆಯಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ.

- ಅಗತ್ಯವಿದ್ದರೆ ನಮ್ಯತೆ.

- ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸುವುದು ಮತ್ತು ಸ್ವಚ್ಛಗೊಳಿಸುವುದು. ಸೇರಬೇಕಾದ ಭಾಗಗಳನ್ನು ಜೋಡಿಸಬೇಕು. ನೀವು ಅವುಗಳನ್ನು ಶೀತ (ಯಂತ್ರ ಉಪಕರಣಗಳು ಅಥವಾ ಹಸ್ತಚಾಲಿತ ಮಧ್ಯಸ್ಥಿಕೆಗಳನ್ನು ಬಳಸಿ), ಥರ್ಮಲ್ (ಬರ್ನರ್ಗಳನ್ನು ಬಳಸಿ) ಕತ್ತರಿಸಬಹುದು.

- ನಿರ್ಮಾಣ ಅಸೆಂಬ್ಲಿ. ಎಲ್ಲಾ ಅಂಶಗಳನ್ನು ಹಾಕಲಾಗುತ್ತದೆ ಇದರಿಂದ ಅವು ತಮ್ಮ ಪ್ರಾದೇಶಿಕ ಸ್ಥಾನವನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಅವುಗಳ ನಡುವೆ ಅಗತ್ಯವಾದ ಅಂತರವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಇದಕ್ಕಾಗಿ, ಸ್ಟ್ಯಾಂಡ್ಗಳು, ಕಂಡಕ್ಟರ್ಗಳು, ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಸಾಧನಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಪೈಪ್ ತಯಾರಿಕೆ

ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ತಯಾರಿಕೆಯೊಂದಿಗೆ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಕೊಳವೆಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ನೀವು ಆರಿಸಬೇಕಾಗುತ್ತದೆ. ಇಲ್ಲಿ ಎರಡು ಆಯ್ಕೆ ಮಾನದಂಡಗಳಿವೆ: ಲೋಹದ ರಾಡ್ ಅನ್ನು ತಯಾರಿಸಿದ ವಸ್ತು, ಮತ್ತು ಲೇಪನ - ರಾಡ್ ಅನ್ನು ಆವರಿಸುವ ವಸ್ತು.

ಲೋಹದ ಕೊಳವೆಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು, ಸೇವಿಸುವ ಮತ್ತು ಸೇವಿಸದ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯದರಲ್ಲಿ, ರಾಡ್ ಕರಗುತ್ತದೆ, ಎರಡನೆಯದರಲ್ಲಿ ಅದು ಕರಗುವುದಿಲ್ಲ. ಎರಡನೆಯ ಸಂದರ್ಭದಲ್ಲಿ, ಹೆಚ್ಚುವರಿ ವಸ್ತುವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ - ಒಂದು ಸಂಯೋಜಕ, ಇದು ವೆಲ್ಡ್ ಅನ್ನು ತುಂಬುತ್ತದೆ. ಇಂದು ದೇಶೀಯ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಸೇವಿಸುವ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಪೈಪ್ಗಳ ಬೆಸುಗೆಯನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಎಂದು ಅಭ್ಯಾಸವು ತೋರಿಸುತ್ತದೆ. ಸರಳವಾಗಿ ಏಕೆಂದರೆ ಈ ಮಾರ್ಗವು ಸುಲಭವಾಗಿದೆ.

ಈಗ, ವಿದ್ಯುದ್ವಾರಗಳ ಲೇಪನಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ. ಇಲ್ಲಿ ಹಲವಾರು ಸ್ಥಾನಗಳಿವೆ ಅಲ್ಲಿ ವಿವಿಧ ರಕ್ಷಣಾತ್ಮಕ ರಚನೆಗೆ ವಸ್ತುಗಳು ಮೇಲ್ಮೈಗಳು.

- ರೂಟೈಲ್.

- ಆಮ್ಲ.

- ರೂಟೈಲ್ ಆಮ್ಲ.

- ಸೆಲ್ಯುಲೋಸಿಕ್.

- ರೂಟೈಲ್-ಸೆಲ್ಯುಲೋಸ್.

- ಮೂಲಭೂತ.

ಪ್ರತಿಯೊಂದು ಸ್ಥಾನವು ಅದರ ಬಾಧಕಗಳನ್ನು ಹೊಂದಿದೆ, ಆದ್ದರಿಂದ, ಆಯ್ಕೆಮಾಡುವಾಗ, ವೆಲ್ಡಿಂಗ್ ಪೈಪ್ಲೈನ್ಗಳ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ. ಆದರೆ ಅವುಗಳಲ್ಲಿ ಸಾರ್ವತ್ರಿಕ ಆಯ್ಕೆ ಇದೆ - ಇವುಗಳು ಮೂಲ ಲೇಪನವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳಾಗಿವೆ. ಈ ವರ್ಗವು UONI, OZS, VI, EA, NIAT, OZSh ಮತ್ತು ಕಡಿಮೆ ತಿಳಿದಿರುವ ಇತರ ಎಲೆಕ್ಟ್ರೋಡ್ಗಳ ಬ್ರ್ಯಾಂಡ್ಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. UONI ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಪೈಪ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಆರಂಭಿಕ ಬೆಸುಗೆಗಾರರನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗುತ್ತದೆ.

ನೀವು ಎರಡು ಕೊಳವೆಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಮೊದಲು, ಹಲವಾರು ವಿಧದ ವೆಲ್ಡ್ ಕೀಲುಗಳಿವೆ ಎಂದು ನೀವು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಬೇಕು.

- ಎಂಡ್-ಟು-ಎಂಡ್, ಎರಡು ಪೈಪ್ಗಳು ಪರಸ್ಪರ ವಿರುದ್ಧವಾಗಿ ನೆಲೆಗೊಂಡಾಗ.

- ಅತಿಕ್ರಮಿಸುವಿಕೆ, ವಿಭಿನ್ನ ವ್ಯಾಸದ ಎರಡು ಪೈಪ್ಗಳು ಅಥವಾ ಒಂದೇ ವ್ಯಾಸವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಸಂಪರ್ಕಿಸಲಾಗುತ್ತದೆ, ಪೈಪ್ಗಳಲ್ಲಿ ಒಂದನ್ನು ಮಾತ್ರ ವಿಸ್ತರಿಸಲಾಗುತ್ತದೆ, ಅಂದರೆ ಅದರ ವ್ಯಾಸವನ್ನು ಯಾಂತ್ರಿಕವಾಗಿ ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ.

- ಟೀ ಸಂಪರ್ಕ, ಎರಡು ಪೈಪ್ಲೈನ್ಗಳು ಲಂಬವಾದ ವಿಮಾನಗಳಲ್ಲಿ ಸೇರಿಕೊಂಡಾಗ.

- ಕಾರ್ನರ್ ಜಂಟಿ, ಜಂಟಿ 90 ° ಕ್ಕಿಂತ ಕಡಿಮೆ ಕೋನದಲ್ಲಿ ಮಾಡಿದಾಗ.

ಮೂಲಕ, ಆಯ್ಕೆ ಸಂಖ್ಯೆ ಒಂದು ತುಂಬಾ ಸರಳ ತೋರುತ್ತದೆ. ಆದರೆ ಪ್ರಕ್ರಿಯೆಯ ಸಂಕೀರ್ಣತೆಯು ಅದರಲ್ಲಿಯೇ ಇರುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಅಂತಹ ಸೀಮ್ ಅನ್ನು ಕೆಳಗಿನ ಸ್ಥಾನದಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವುದು ಉತ್ತಮ, ವಿದ್ಯುದ್ವಾರವನ್ನು ಮೇಲಿನಿಂದ ಬಟ್ ಜಾಯಿಂಟ್ಗೆ ನೀಡಿದಾಗ ಇದು. ಎರಡನೆಯದಾಗಿ, ಗೋಡೆಯ ಸಂಪೂರ್ಣ ದಪ್ಪದಲ್ಲಿ ಲೋಹವನ್ನು ಕುದಿಸುವುದು ಅವಶ್ಯಕ.

ಮತ್ತು ಇನ್ನೂ ಕೆಲವು ಉಪಯುಕ್ತ ಸಲಹೆಗಳು.

- ಪೈಪ್ಲೈನ್ಗಳು ಮತ್ತು ಟೀಸ್ನ ಬಟ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, 2-3 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸುವುದು ಉತ್ತಮ.

- ವೆಲ್ಡಿಂಗ್ ಮೋಡ್, ಅಂದರೆ, ಸೆಟ್ ಕರೆಂಟ್ನ ಮೌಲ್ಯವು 80-100 ಆಂಪಿಯರ್ಗಳ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರಬೇಕು. ಅತಿಕ್ರಮಣದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ಪ್ರಸ್ತುತ ಶಕ್ತಿಯನ್ನು 120 ಎ ಗೆ ಹೆಚ್ಚಿಸಬೇಕು.

- ವೆಲ್ಡ್ನ ತುಂಬುವಿಕೆಯು ಲೋಹವು ಪೈಪ್ ಪ್ಲೇನ್ ಮೇಲೆ 2-3 ಮಿಮೀ ಏರುತ್ತದೆ ಎಂದು ಇರಬೇಕು.

- ಆಕಾರದ ಕೊಳವೆಗಳ (ಚದರ) ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಪಾಯಿಂಟ್ವೈಸ್ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಅಂದರೆ, ಮೊದಲು ಒಂದು ಸಣ್ಣ ವಿಭಾಗವನ್ನು ಒಂದು ಬದಿಯಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ, ನಂತರ ಎದುರು ಭಾಗದಲ್ಲಿ, ನಂತರ ಪಕ್ಕದ ಒಂದು ಮತ್ತು ನಂತರ ಎದುರು ಪಕ್ಕದ ಮೇಲೆ. ಅದರ ನಂತರ, ಕೀಲುಗಳ ಸಂಪೂರ್ಣ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಪೈಪ್ ಬಿಸಿಯಾಗುವುದರಿಂದ ಅದನ್ನು ವಾರ್ಪಿಂಗ್ ಮಾಡುವುದನ್ನು ತಡೆಯುವುದು ಗುರಿಯಾಗಿದೆ.

ಎಲೆಕ್ಟ್ರಿಕ್ ವೆಲ್ಡಿಂಗ್ ಮೂಲಕ ಪೈಪ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಮೊದಲು, ಅವುಗಳನ್ನು ಸಿದ್ಧಪಡಿಸಬೇಕು. ಇದು ಮುಖ್ಯವಾಗಿ ಅಂಚುಗಳಿಗೆ. ಅದನ್ನು ಹೇಗೆ ಮಾಡಬೇಕೆಂಬುದರ ಅನುಕ್ರಮ ಇಲ್ಲಿದೆ.

- ಪೈಪ್ಲೈನ್ಗಳ ಅನುಸ್ಥಾಪನೆಯ ಅನುಸರಣೆಗಾಗಿ ಜ್ಯಾಮಿತೀಯ ಆಯಾಮಗಳನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ವಿವಿಧ ಗೋಡೆಯ ದಪ್ಪವನ್ನು ಹೊಂದಿರುವ ಪೈಪ್ಗಳನ್ನು ಸೇರಿಕೊಳ್ಳಬಹುದು, ಇದು ದಪ್ಪ ಪೈಪ್ ಅನ್ನು ಚುಚ್ಚುವುದಿಲ್ಲ ಅಥವಾ ತೆಳುವಾದ ಪೈಪ್ ಅನ್ನು ಸುಟ್ಟುಹಾಕಲು ಕಾರಣವಾಗಬಹುದು.

- ಪೈಪ್ಲೈನ್ನ ಅಡ್ಡ ವಿಭಾಗವು ಸುತ್ತಿನಲ್ಲಿರಬೇಕು, ಅಂಡಾಕಾರದ ಅಥವಾ ಇಲ್ಲದಿದ್ದರೆ. ಇದು ಸರಳವಾಗಿ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸ್ವತಃ ಸರಳಗೊಳಿಸುತ್ತದೆ.

- ಕೊಳವೆಗಳ ಗೋಡೆಗಳು ದೋಷಗಳಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು: ಬಿರುಕುಗಳು, ಕ್ರೀಸ್ಗಳು, ವಿಸ್ತರಣೆಗಳು, ಇತ್ಯಾದಿ.

- ಎಡ್ಜ್ ಕಟ್ ನೇರವಾಗಿರಬೇಕು (90°).

- ಅಂಚುಗಳನ್ನು ಲೋಹದ ಹೊಳಪಿನಿಂದ ರಕ್ಷಿಸಲಾಗಿದೆ (ಬ್ರಷ್, ಮರಳು ಕಾಗದವನ್ನು ಬಳಸಿ). ಸ್ವಚ್ಛಗೊಳಿಸಿದ ಪ್ರದೇಶದ ಉದ್ದವು ಅಂಚಿನಿಂದ 1 ಸೆಂ.ಮೀ ಗಿಂತ ಕಡಿಮೆಯಿಲ್ಲ.

- ಎಣ್ಣೆ ಮತ್ತು ಗ್ರೀಸ್ ಕಲೆಗಳನ್ನು ತೆಗೆದುಹಾಕಿ, ಬಣ್ಣ ಮಾಡಿ, ಯಾವುದೇ ದ್ರಾವಕದಿಂದ ತುದಿಗಳನ್ನು ಡಿಗ್ರೀಸ್ ಮಾಡಲು ಮರೆಯದಿರಿ.

ಮತ್ತು UONI ವಿದ್ಯುದ್ವಾರಗಳು ವಿಚಿತ್ರವಾದವಲ್ಲದಿದ್ದರೂ, ಅಂದರೆ, ತುಕ್ಕು ಹಿಡಿದ ಭಾಗಗಳನ್ನು ಸಹ ಅವರ ಸಹಾಯದಿಂದ ಬೆಸುಗೆ ಹಾಕಬಹುದು, ಯಾವುದೇ ಲೋಹದ ದೋಷಗಳು ಸೀಮ್ನ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಆದ್ದರಿಂದ, ಪೈಪ್ಲೈನ್ನ ಅಂಚುಗಳನ್ನು ತಯಾರಿಸಲು ಸ್ವಲ್ಪ ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುವುದು ಯೋಗ್ಯವಾಗಿದೆ.

ಭಾಗ ತಯಾರಿ

ವೆಲ್ಡಿಂಗ್ ಪೈಪ್ಗಳಲ್ಲಿ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ಸಂಪರ್ಕವನ್ನು ಮಾಡಲು ಅಂಚುಗಳನ್ನು ಸಿದ್ಧಪಡಿಸುವುದು ಅವಶ್ಯಕ. ನಾನು ಯಾವಾಗಲೂ ಈ ಕ್ರಮದಲ್ಲಿ ಮಾಡುತ್ತೇನೆ:

- ಎಂಜಿನಿಯರಿಂಗ್ ಸಿಸ್ಟಮ್ (ನೀರು ಸರಬರಾಜು) ವಿನ್ಯಾಸದಲ್ಲಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ ನಿಯತಾಂಕಗಳ ಅನುಸರಣೆಗಾಗಿ ನಾನು ಪೈಪ್ಗಳನ್ನು ಪರಿಶೀಲಿಸುತ್ತೇನೆ. ಸೂಚನೆಗೆ ಈ ಕೆಳಗಿನ ನಿಯತಾಂಕಗಳ ಅನುಸರಣೆ ಅಗತ್ಯವಿದೆ:

- ಜ್ಯಾಮಿತೀಯ ಆಯಾಮಗಳು;

- ಅನುಸರಣೆಯ ಪ್ರಮಾಣಪತ್ರ (ವಿಶೇಷವಾಗಿ ಕುಡಿಯುವ ನೀರನ್ನು ಸಾಗಿಸುವ ಪೈಪ್ಗಳಿಗೆ);

- ಸುತ್ತಳತೆಯಲ್ಲಿ ದೋಷಗಳ ಅನುಪಸ್ಥಿತಿ (ಪೈಪ್ಗಳು ಸಂಪೂರ್ಣವಾಗಿ ಸುತ್ತಿನಲ್ಲಿರಬೇಕು, ಮತ್ತು ಕಟ್ನಲ್ಲಿ ಅಂಡಾಕಾರದಲ್ಲಿರುವುದಿಲ್ಲ);

- ದಪ್ಪದಲ್ಲಿ ದೋಷಗಳ ಅನುಪಸ್ಥಿತಿ (ಲೋಹದ ಕೊಳವೆಗಳ ಗೋಡೆಗಳು ಭಾಗದ ಸಂಪೂರ್ಣ ಉದ್ದಕ್ಕೂ ಒಂದೇ ಆಗಿರಬೇಕು);

- ರಷ್ಯಾದ GOST ನಲ್ಲಿ ಪ್ರತಿಪಾದಿಸಲಾದ ಅವಶ್ಯಕತೆಗಳೊಂದಿಗೆ ಲೋಹದ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆಯ ಅನುಸರಣೆ (ಇದನ್ನು ಪ್ರಯೋಗಾಲಯ ಅಧ್ಯಯನದ ಸಮಯದಲ್ಲಿ ಅಥವಾ ಅದರ ಜೊತೆಗಿನ ದಾಖಲೆಗಳಿಂದ ಸ್ಪಷ್ಟಪಡಿಸಲಾಗಿದೆ).

ಬೆಸುಗೆ ಹಾಕುವ ಮೊದಲು ಗ್ರೈಂಡರ್ನೊಂದಿಗೆ ಪೈಪ್ನ ತುದಿಯನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುವುದು.

- ಸಂಪರ್ಕಕ್ಕಾಗಿ ಪೈಪ್ಗಳನ್ನು ಸಿದ್ಧಪಡಿಸುವುದು. ಇದನ್ನು ಮಾಡಲು, ಈ ಕೆಳಗಿನವುಗಳನ್ನು ಮಾಡಲು ನಾನು ವೈಯಕ್ತಿಕವಾಗಿ ಶಿಫಾರಸು ಮಾಡುತ್ತೇವೆ:

- ಪೈಪ್ ಅಂಚಿನ ಕಟ್ ಅನ್ನು 90 ಡಿಗ್ರಿ ಕೋನದಲ್ಲಿ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಮಾಡಲಾಗಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ;

- ಲೋಹದ ಶೀನ್ಗೆ ಅಂಚನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಿ (ಸ್ವಚ್ಛಗೊಳಿಸಿದ ಪ್ರದೇಶದ ಅಗಲವು ಕಟ್ನಿಂದ 10 ಮಿಮೀ ವರೆಗೆ ಇರಬೇಕು);

- ಬಟ್ ಅನ್ನು ಡಿಗ್ರೀಸ್ ಮಾಡಿ, ಎಣ್ಣೆ, ಬಣ್ಣ, ತುಕ್ಕು ಇತ್ಯಾದಿಗಳ ಎಲ್ಲಾ ಕುರುಹುಗಳನ್ನು ತೆಗೆದುಹಾಕಿ.

ಸರಿಯಾದ ಸಂಪರ್ಕಕ್ಕಾಗಿ, ಪೈಪ್ ಕಟ್ ಅಂಚುಗಳ ಆರಂಭಿಕ ಕೋನವು ಸುಮಾರು 65 ಡಿಗ್ರಿಗಳಾಗಿರಬೇಕು ಮತ್ತು ಬ್ಲಂಟಿಂಗ್ ಮೌಲ್ಯವು 2 ಮಿಮೀ ಆಗಿರಬೇಕು. ಇದು ಹಾಗಲ್ಲದಿದ್ದರೆ, ಅಂತಿಮ ಮುಖದ ಹೆಚ್ಚುವರಿ ಯಂತ್ರವನ್ನು ನಿರ್ವಹಿಸುವುದು ಅವಶ್ಯಕ.

ಇದಕ್ಕಾಗಿ, ವಿಶೇಷ ಬೆವೆಲರ್ಗಳು, ಗ್ರೈಂಡರ್ಗಳು ಮತ್ತು ಟ್ರಿಮ್ಮರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ದೊಡ್ಡ ವ್ಯಾಸದ ಪೈಪ್ಲೈನ್ಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವ ತಜ್ಞರು ಮಿಲ್ಲಿಂಗ್ ಯಂತ್ರಗಳು ಅಥವಾ ವಿಶೇಷ ತಯಾರಿಕೆಯ ವಿಧಾನಗಳನ್ನು (ಪ್ಲಾಸ್ಮಾ ಅಥವಾ ಗ್ಯಾಸ್ ಕಟ್ಟರ್ಗಳು) ಬಳಸುತ್ತಾರೆ.

ಕೊಳವೆಗಳ ತುದಿಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ಪರಿಕರಗಳು ತನ್ನ ಕೆಲಸದಲ್ಲಿ ಯಾವುದೇ ಅನನುಭವಿ ಕುಶಲಕರ್ಮಿಗಳಿಗೆ ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ವೈಶಿಷ್ಟ್ಯಗಳು

ಆಕ್ಸಿ-ಅಸಿಟಿಲೀನ್ ವೆಲ್ಡಿಂಗ್ ಅಂತಿಮ ಫಲಿತಾಂಶದ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರುವ ಮೂರು ಮುಖ್ಯ ನಿಯತಾಂಕಗಳನ್ನು ಹೊಂದಿದೆ. ಇದು ಬೆಂಕಿಯ ಶಕ್ತಿ (ಜ್ವಾಲೆ), ಇದು ಬರ್ನರ್ ವೆಲ್ಡಿಂಗ್ ಮೇಲ್ಮೈಗೆ ಇರುವ ಕೋನವಾಗಿದೆ, ಫಿಲ್ಲರ್ ರಾಡ್ನ ವ್ಯಾಸವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಲೋಹದ ಥರ್ಮೋಫಿಸಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅವಲಂಬಿಸಿ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ವರ್ಕ್ಪೀಸ್ಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಬರ್ನರ್ ಜ್ವಾಲೆಯ ಶಕ್ತಿಯನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಅವಲಂಬನೆಯು ಕೆಳಕಂಡಂತಿರುತ್ತದೆ: ಭಾಗಗಳು ದಪ್ಪವಾಗಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಉಷ್ಣ ವಾಹಕತೆ ಮತ್ತು ಅವುಗಳ ಲೋಹದ ಕರಗುವ ತಾಪಮಾನ, ಬರ್ನರ್ ಜ್ವಾಲೆಯ ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಇರಬೇಕು.ಎರಡನೆಯದು ಅನಿಲ ಮಿಶ್ರಣದ ಹರಿವಿನ ಪ್ರಮಾಣದಿಂದ ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಹೆಚ್ಚಿನ ಹರಿವು, ಹೆಚ್ಚಿನ ಶಕ್ತಿ. ಪ್ರತಿಯೊಂದು ರೀತಿಯ ಲೋಹಕ್ಕೆ, ಅದರ ಸ್ವಂತ ಶಕ್ತಿ ಸೂಚಕವನ್ನು ಆಯ್ಕೆಮಾಡಲಾಗುತ್ತದೆ. ಅದನ್ನು ನಿರ್ಧರಿಸುವ ಸೂತ್ರಗಳಿವೆ. ಮುಖ್ಯ ಅವಲಂಬನೆಯು ವೆಲ್ಡ್ ಮಾಡಬೇಕಾದ ವರ್ಕ್ಪೀಸ್ಗಳ ದಪ್ಪವಾಗಿದೆ.

- ಫೆರಸ್ ಲೋಹಗಳಿಗೆ (ಉಕ್ಕು ಮತ್ತು ಎರಕಹೊಯ್ದ ಕಬ್ಬಿಣ), ಶಕ್ತಿಯು (100-150) n ವ್ಯಾಪ್ತಿಯಲ್ಲಿರುತ್ತದೆ, ಅಲ್ಲಿ n ಭಾಗದ ದಪ್ಪವಾಗಿರುತ್ತದೆ.

- ನಾನ್-ಫೆರಸ್ ಲೋಹಗಳಿಗೆ, ಉದಾಹರಣೆಗೆ, ತಾಮ್ರಕ್ಕೆ, ವ್ಯಾಪ್ತಿಯು (150-200) ಎನ್.

ಜ್ವಾಲೆಯ ಶಕ್ತಿ, ಹಾಗೆಯೇ ಅನಿಲಗಳ ಬಳಕೆ, ಅಳತೆಯ ಘಟಕವನ್ನು ಹೊಂದಿದೆ - l / h.

ಬರ್ನರ್ನ ಇಳಿಜಾರಿನ ಕೋನಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಸೇರ್ಪಡೆಗೊಳ್ಳುವ ಉತ್ಪನ್ನಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಇದು ಬದಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ದಪ್ಪವು 1 ರಿಂದ 15 ಮಿಮೀ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಬದಲಾಗಿದ್ದರೆ, ಇಳಿಜಾರಿನ ಕೋನವು 10 ರಿಂದ 80 ° ವರೆಗೆ ಬದಲಾಗುತ್ತದೆ. ಮತ್ತು ಲೋಹವು ದಪ್ಪವಾಗಿರುತ್ತದೆ, ಇಳಿಜಾರಿನ ಕೋನವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಆದರೆ ವೆಲ್ಡಿಂಗ್ನ ಪ್ರಾರಂಭದಲ್ಲಿ, 90 ° ವರೆಗೆ ಇಳಿಜಾರಿನ ಗರಿಷ್ಠ ಕೋನವನ್ನು ನಿರ್ವಹಿಸುವುದು ಅವಶ್ಯಕವಾಗಿದೆ, ಏಕೆಂದರೆ ಈ ಮೌಲ್ಯದಲ್ಲಿ ಸೇರಬೇಕಾದ ಭಾಗಗಳು ವೇಗವಾಗಿ ಬಿಸಿಯಾಗುತ್ತವೆ, ಜೊತೆಗೆ ವೆಲ್ಡ್ ಪೂಲ್ ವೇಗವಾಗಿ ರೂಪುಗೊಳ್ಳುತ್ತದೆ.

ವರ್ಕ್ಪೀಸ್ಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಫಿಲ್ಲರ್ ರಾಡ್ನ ವ್ಯಾಸವನ್ನು ಸಹ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ವ್ಯಾಖ್ಯಾನ ಸೂತ್ರವು ಸರಳವಾಗಿದೆ: ಅರ್ಧ ದಪ್ಪ ಮತ್ತು ಒಂದು ಮಿಲಿಮೀಟರ್. ಉದಾಹರಣೆಗೆ, 4 ಮಿಮೀ ದಪ್ಪವಿರುವ ಭಾಗಗಳನ್ನು ಒಟ್ಟಿಗೆ ಬೆಸುಗೆ ಹಾಕಿದರೆ, ಅವುಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು 3 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ಸಂಯೋಜಕವು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.